Вам спатрэбяцца: пераносная лямпа, набор плоскіх мацаў, лінейка, штангенцыркуль, нутрамер, мікраметр, шабер.

1. Ачысціце галоўку поршня ад нагару. Калі на поршні ёсць задзіракі, сляды прагара, глыбокія драпіны, расколіны, заменіце поршань. Прачысціце канаўкі пад поршневыя кольцы. Гэта зручна рабіць абломкам старога кольца.

2. Прачысціце адтуліны для сцёку алею прыдатным кавалкам дроту.

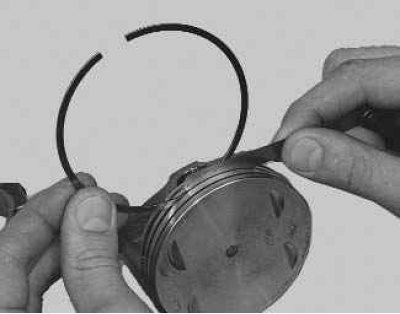

3. Праверце зазоры паміж кольцамі і канаўкамі на поршні, папярэдне ачысціўшы кольцы ад нагару.

Намінальны зазор, мм:

- 0,04-0,075 - верхняе компрессіонные кольца 1;

- 0,03-0,065 - ніжняе компрессіонные кольца 2;

- 0,02–0,055 - маслаздымнае кольца 3.

Лімітава дапушчальны зазор для ўсіх кольцаў 0,15 мм.

4. Найболей сапраўды зазоры можна вызначыць замерам кольцаў і канавак на поршні. Для гэтага замерце мікраметрам таўшчыню кольцаў у некалькіх месцах па акружнасці, затым з дапамогай набору мацаў замерце шырыню канавак таксама ў некалькіх месцах па акружнасці. Вылічыце сярэднія значэнні зазораў (розніца паміж таўшчынёй кольца і шырынёй канаўкі). Калі хаця б адзін з зазораў перавышае гранічна дапушчальны, заменіце поршань з кольцамі.

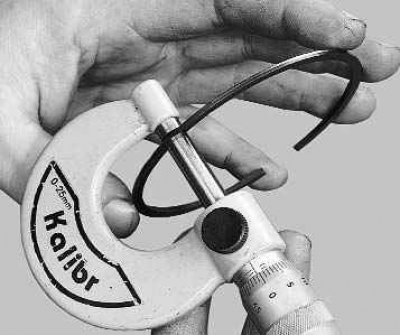

5. Вымерайце зазоры ў замках кольцаў, уставіўшы кольца ў адмысловую апраўку. Пры адсутнасці апраўкі ўстаўце кольца ў цыліндр, у якім яно працавала (ці будзе працаваць, калі кольца новае), прасуньце поршнем як апраўкай кольца ў цыліндр, каб яно ўсталявалася ў цыліндры роўна, без перакосаў і вымерайце мацам зазор у замку кольца. Намінальны зазор павінен быць 0,25-0,45 мм, гранічна дапушчальны (у выніку зносу) - 1,0 мм. Калі зазор перавышае лімітава дапушчальны, заменіце кольца.

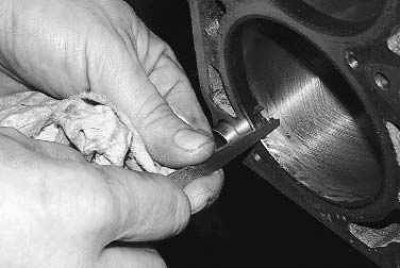

6. Калі зазор менш 0,25 мм, акуратна сцячыце надфілем тарцы кольца.

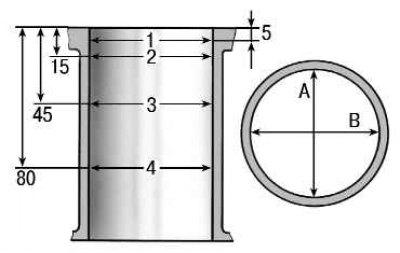

Мал. 5.14. Схема вымярэння цыліндру

7. Вымерайце дыяметры цыліндра ў дзвюх перпендыкулярных плоскасцях (мал. 5.14) (У — уздоўж, А — папярок блока цыліндраў) і ў чатырох паясах (1, 2, 3 і 4). Для гэтага неабходны спецыяльны прыбор - нутрамер. Намінальны памер цыліндру (гл. табл. 5.1), овальность і конусность не павінны перавышаць 0,05 мм. Калі максімальнае значэнне зносу больш 0,15 мм або овальность перавышае паказанае значэнне, змарнуеце цыліндры да бліжэйшага рамонтнага памеру поршняў, пакінуўшы прыпуск 0,03 мм на дыяметр пад хонінгаванне. Затым отхонингуйте цыліндры, вытрымоўваючы такі дыяметр, каб пры ўсталёўцы поршня разліковы зазор паміж ім і цыліндрам быў 0,025-0,045 мм. Дэфектоўку, расточванне і хонінгаванне блока праводзіце ў майстэрнях, якія маюць спецыяльнае абсталяванне.

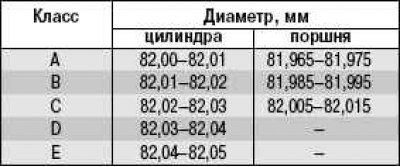

Табліца 5.1. Намінальныя памеры цыліндраў і поршняў

8. Праверце адхіленне ад плоскаснасці паверхні раздыма блока з галоўкай цыліндраў. Прыкладзяце штангенцыркуль (або лінейку) да плоскасці:

- у сярэдзіне блока;

- у падоўжным і папярочным напрамках;

- па дыяганалях плоскасці.

У кожным становішчы плоскім мацам вызначыце зазор паміж лінейкай і плоскасцю. Гэта і ёсць адхіленне ад плоскаснасці. Калі адхіленне перавышае 0,1 мм, заменіце блок.

9. Праверце зазоры паміж поршнямі і цыліндрамі. Зазор вызначаецца як рознасць паміж замеранымі дыяметрамі поршня і цыліндру. Намінальны зазор роўны 0,025-0,045 мм, гранічна дапушчальны - 0,15 мм. Калі зазор не перавышае 0,15 мм, можна падабраць поршні з наступных класаў, каб зазор быў як мага бліжэй да намінальнага. Калі зазор перавышае 0,15 мм, змарнуеце цыліндры і ўсталюеце поршні адпаведнага рамонтнага памеру. Вымерайце дыяметр поршня на адлегласці 10 мм ад ніжняга краю спадніцы ў плоскасці, перпендыкулярнай поршневым пальцу.

10. Пры замене дэталяў шатунна-поршневай групы неабходна падабраць поршні да цыліндраў па класе і адной групы па масе, а таксама поршневыя пальцы да поршні па класе і шатуны па масе. Для падбору поршняў да цыліндраў вылічыце зазор паміж імі. Для зручнасці падбору поршняў да цыліндраў іх дзеляць у залежнасці ад дыяметраў на пяць класаў праз 0,01 мм: A, B, C, D, E (табл. 5.1).

У запасныя часткі пастаўляюць поршні намінальнага памеру трох класаў: A, C, E і двух рамонтных памераў (1-ы рамонтны памер - павялічаны на 0,4 мм, 2-й - на 0,8 мм).

Па масе поршні разбітыя на тры групы: нармальную, павялічаную на 5 г і паменшаную на 5 г. На рухавік павінны быць устаноўлены поршні адной групы.

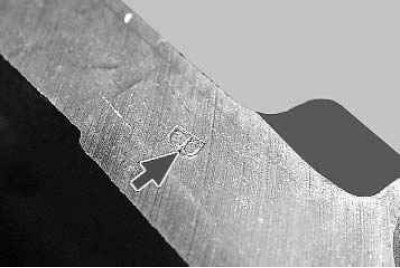

Для поршняў рамонтных памераў у запчасткі пастаўляюць кольцы рамонтных памераў, павялічаных на 0,4 і 0,8 мм. На кольцах 1-га рамонтнага памеру выбіта лік "40", 2-га - "80".

11. Абазначэнні класа цыліндраў выбіты на ніжняй плоскасці блока (прывалачная паверхня пад алейны картэр) насупраць кожнага цыліндру.

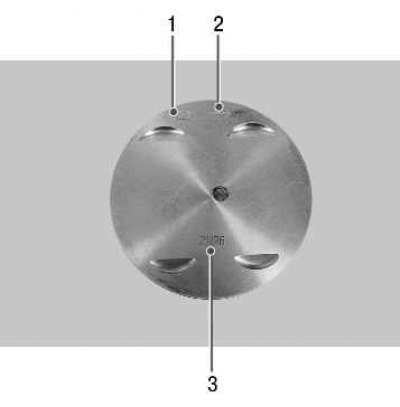

12. На дно поршня выбіты наступныя дадзеныя: 1 - клас поршня па дыяметры; 2 – стрэлка, якая паказвае кірунак усталёўкі поршня; 3 мадэль рухавіка.

13. Пальцы з расколінамі заменіце. Палец павінен лёгка ўваходзіць у поршань ад намаганні вялікага пальца рукі. Устаўце палец у поршань. Калі пры калыханні пальца адчуваецца люфт, заменіце поршань. Пры замене поршня падбярыце да яго палец па класе.

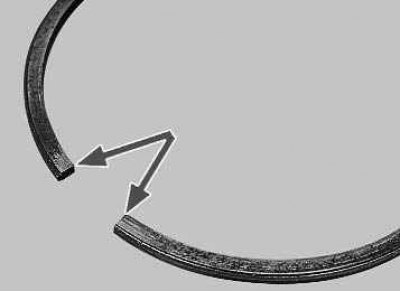

14. Заменіце зламаныя кольцы і пашыральнік маслосъемного кольцы.

15. Заменіце зламаныя або трэснулыя стопарныя кольцы, якія ўтрымліваюць поршневай палец. Канцы стопарных кольцаў павінны знаходзіцца ў адной плоскасці. Пагнутыя кольцы заменіце.

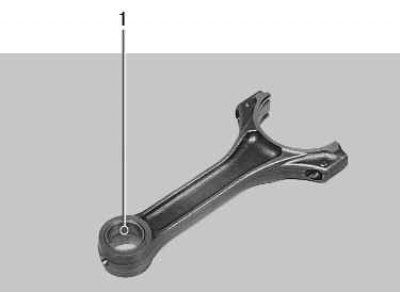

16. Заменіце пагнутыя шатуны. Заменіце шатун, калі ва ўтулцы 1 верхняй галоўкі ёсць задзіракі і глыбокія драпіны. Заменіце шатун, калі пры разборцы рухавіка выяўлена, што шатунныя ўкладышы пракруціліся ў шатуне.

Увага! Шатуны апрацоўваюць сумесна з вечкамі, таму іх нельга разукамплектоўваць.

17. Устаўце палец у верхнюю галоўку шатуна. Калі пры калыханні пальца адчуваецца люфт, заменіце шатун. Шатуны ў зборы з вечкамі па масе верхняй і ніжняй галовак падзелены на класы.

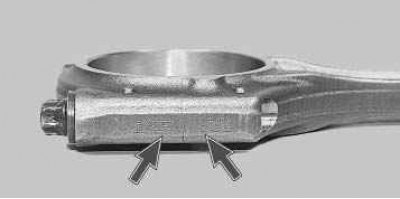

18. У рухавік павінны быць устаноўлены шатуны аднаго класа. Маркіроўка шатуна нанесена на ніжняй галоўцы і вечку шатуна.

19. Калі на паверхнях, па якіх працуюць сальнікі, ёсць глыбокія рызыкі, драпіны, забоіны, каленчаты вал неабходна замяніць.

20. Вымерайце карэнныя і шатунныя шыйкі каленчатага вала. Намінальныя дыяметры шыек каленчатага вала, мм:

- карэнных - 50,799-50,819;

- шатунных - 47,830-47,850.

Калі знос або овальность шыек перавышае 0,03 мм, трэба прашліфаваць іх да найблізкага рамонтнага памеру.

Існуе чатыры рамонтных памеру з памяншэннем дыяметра шыек, мм:

- першы - 0,25;

- другі - 0,5;

- трэці - 0,75;

- чацвёрты - 1,00.

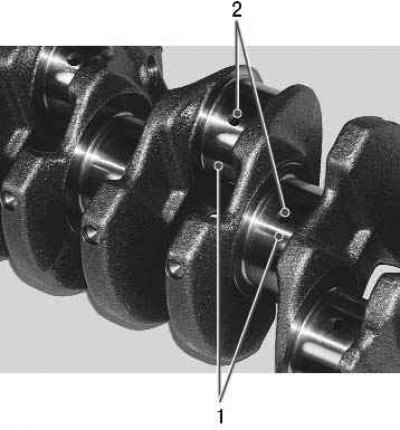

21. Калі на карэнных і шатунных шыйках 1 ёсць нязначныя задзіракі, рызыкі, драпіны, трэба прашліфаваць іх да бліжэйшага рамонтнага памеру. Гэтую працу рэкамендуецца выконваць у спецыялізаванай майстэрні. Пасля шліфавання адпаліруйце шыйкі і прытупіце вострыя беражкі фасак алейных каналаў 2 абразіўным конусам. Прамыйце каленчаты вал і прадуйце алейныя каналы сціснутым паветрам. Овальность і конусность усіх шыек пасля шліфавання не павінны перавышаць 0,005 мм. Пасля шліфавання шыек усталюеце ўкладышы рамонтных памераў.

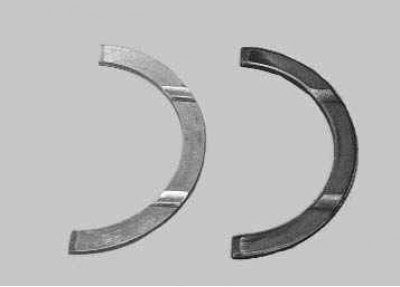

22. Калі на працоўных паверхнях упартых паўколаў ёсць задзіракі, рыскі і адслаенні, заменіце паўкола. На паўколах забараняецца праводзіць любыя подгоночные працы.

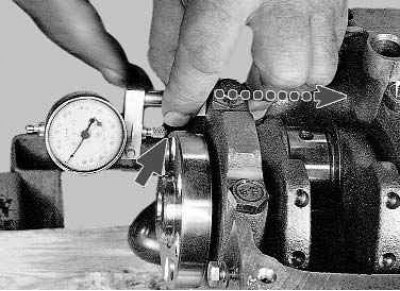

23. Вымерайце восевы зазор каленчатага вала. Для гэтага ўсталюеце каленчаты вал і зацятыя паўкола ў блок цыліндраў і зацягніце ніты мацавання вечкаў карэнных падшыпнікаў (гл «Зборка рухавіка»).

24. Устанавіце індыкатар так, каб яго ножка ўпіралася ў фланец вала. Ссуньце каленчаты вал ад індыкатара да ўпора і ўсталюеце стрэлку індыкатара на нуль. Ссуньце вал у зваротны бок. Індыкатар пакажа велічыню зазору. Намінальны восевы зазор каленчатага вала 0,06-0,26 мм, гранічна дапушчальны - 0,35 мм. Калі зазор перавышае лімітава дапушчальны, заменіце зацятыя паўкола.

У запчасткі пастаўляюцца зацятыя паўкола двух памераў: намінальнага - 2,31-2,36 мм і рамонтнага (павялічанага на 0,127 мм) - 2,437-2,487 мм.

25. Агледзіце шатунныя і карэнныя ўкладышы. Заменіце ўкладышы з расколінамі, задзірамі, выфарбоўваннем. На ўкладышах забараняецца праводзіць любыя подгоночные працы.

Намінальная таўшчыня ўкладышаў, мм:

- карэнных - 1,824-1,831;

- шатунных - 1,723-1,730.

Укладышы пастаўляюцца ў запасныя часткі чатырох рамонтных памераў, павялічанай таўшчыні, мм:

- першы - на 0,25;

- другі - на 0,50;

- трэці - на 0,75;

- чацвёрты - на 1,00.

26. Праверце зазоры паміж укладышамі карэнных падшыпнікаў і шыйкамі каленчатага вала. Гэтую працу рэкамендуецца выконваць у спецыялізаванай майстэрні. Вымерайце дыяметры шыек і карэнных падшыпнікаў, усталяваўшы вечкі з укладышамі на блок і зацягнуўшы іх з адпаведнымі момантамі. Вылічыце зазор. Зазоры паміж укладышамі і шыйкамі каленчатага вала:

- карэнныя падшыпнікі (намінальны 0,026-0,073 мм, гранічна дапушчальны 0,15 мм);

- шатунныя падшыпнікі (намінальны 0,02-0,07 мм, гранічна дапушчальны 0,1 мм).

Калі зазор перавышае лімітава дапушчальны, каленчаты вал неабходна прашліфаваць пад наступны рамонтны памер.

Увага! Пры перашліфоўцы шатунных і карэнных шыек каленчатага вала на рамонтны памер на першай шчацэ каленчатага вала неабходна паставіць адпаведнае таўро, напрыклад Ш 0,25 і Да 0,25 адпаведна.

27. У спецыялізаванай майстэрні можна вымераць біццё шыек каленчатага вала.

Біццё павінна складаць:

- карэнныя шыйкі і пасадачная паверхня пад вядучую шасцярню алейнай помпы не больш за 0,03 мм;

- пасадачная паверхня пад махавік не больш за 0,04 мм;

- пасадачная паверхня пад шківы і сальнікі не больш за 0,05 мм.

28. Старанна прачысціце і прамыйце алейныя каналы каленчатага вала.

29. Не рэкамендуецца выпрасоўваць заглушкі самастойна, для гэтага звернецеся ў спецыялізаваную майстэрню.

30. Старанна ачысціце паверхні блока цыліндраў ад рэштак старых ушчыльняльных пракладак. Уважліва агледзіце блок. Калі выявіце расколіны, блок трэба замяніць у зборы з вечкамі карэнных падшыпнікаў.

31. Праверце герметычнасць кашулі астуджэння блока цыліндраў. Для гэтага заглушыце адтуліну пад вадзяную помпу (усталяваўшы помпу з пракладкай) і заліце антыфрыз у кашулю астуджэння. Калі ў якім-небудзь месцы прыкметная цеча, значыць, блок негерметычны і яго трэба замяніць.

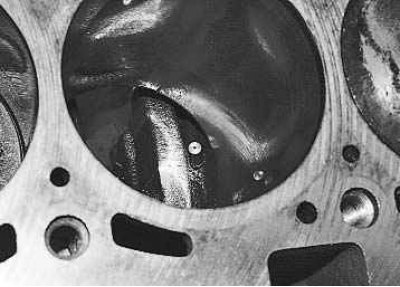

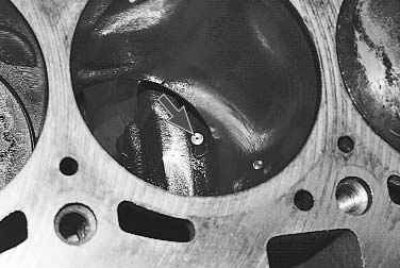

32. Агледзіце цыліндры. Калі на люстэрку цыліндраў ёсць драпіны, задзіракі, ракавіны і іншыя дэфекты, змарнуеце цыліндры пад рамонтны памер (гэтую працу рэкамендуецца выконваць у спецыялізаванай майстэрні) або заменіце блок цыліндраў. Пры розных дэфектах глыбінёй больш за 0,8 мм блок рамонту не падлягае і яго трэба замяніць.

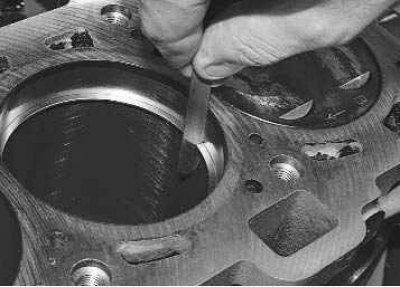

33. Ачысціце нагар у верхняй частцы цыліндраў. Калі там утварыўся паясок з прычыны зносу цыліндраў, зніміце яго шаберам.

34. Праверце наяўнасць фарсунак для астуджэння дна поршня і трываласць іх пасадкі ў адтулінах пасцеляў блока цыліндраў.