A központi elektróda a változtatható átmérőjű szigetelőcsatornába van beépítve. Az elektródafej a szigetelőcsatorna kúpos felületén támaszkodik a nagyobb átmérőről a kisebbre való átmenet pontján. A központi elektróda munkarésze 1,0-5,0 mm-rel kinyúlik a szigetelőből. Az elektróda rögzítése a szigetelő csatornájában és ennek a csatlakozásnak a tömítése üvegtömítőanyaggal történik. Speciális műszaki üveg és fémpor keveréke. Az üveg hőtágulási együtthatója megegyezik a kerámiáéval. Ebben az esetben a tömítődugót nem sértik meg a működés közbeni hőmérsékletváltozások. mogall por (réz vagy ólom) hozzáadva az üveghez, hogy elektromosan vezető legyen.

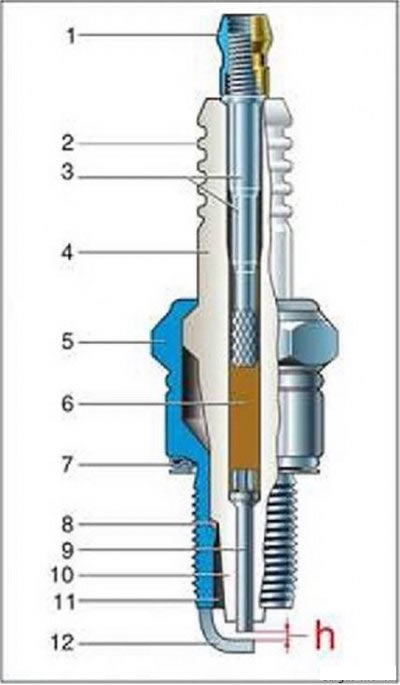

Rizs. 9 - Gyújtógyertya készülék: 1 - érintkező anya: 2 - szigetelő bordák (kacsa áramkorlátok): 3 - érintkezőrúd: 4 - kerámia szigetelő: 5 - fém ház, b - üveg tömítő dugó. 7 - tömítőcsap: 8 - hűtőborda alátét: 9 - központi elektróda. 10 - a szigetelő hőkúpja: 11 - munkakamra: 12 oldalelektróda -földelés-: h - szikraköz

Core Assembly (szigetelő szerelvény központi elektródával és érintkezőrúddal) a következő sorrendben hajtjuk végre. Az elektródát a szigetelő csatornájába kell beszerelni, és porított üvegtömítőanyagot öntünk a tetejére vagy tabletta formájában helyezzük el. Ezután egy érintkezőfejet kell beépíteni a szigetelő csatornájába. A préselés előtt az üvegtömítőanyag nagyobb térfogatot foglal el, mint e művelet után, és az érintkezőrúd nem tud teljesen behatolni a szigetelő csatornájába, körülbelül a hossz egyharmadával kinyúlik a szigetelő fölé. A munkadarabot 700-900°C hőmérsékletre melegítjük "Több tíz kilogramm erővel és erővel az érintkezőrudat a hőmérséklet hatására meglágyult üvegtömítőanyagba vezetik. Ugyanakkor a szigetelő csatornája, a központi elektróda feje és az érintkezőfej közötti résekbe áramlik. Lehűlés után az üvegtömítőanyag megszilárdul és biztonságosan rögzíti mindkét részt a szigetelőcsatornában Az elektróda végei és az érintkezőfej között 1,5-7,0 mm magas tömítődugót alakítanak ki, amely teljesen blokkolja a szigetelőcsatornát a gáz áttörésétől

Ha elektromos ellenállást kell beépíteni a központi elektróda áramkörébe, akkor az elektromágneses interferencia elnyomására rezisztív üvegtömítőanyagot használnak. Lehűlés után a tömítődugó eléri a kívánt értékű elektromos ellenállást.

A mag úgy van beépítve a gyertyatestbe, hogy annak kúpos felületével érintkezzen a test belsejében lévő megfelelő felülettel. Ezen felületek között tömítő-hőeltávolító» korong (réz vagy acél).

A mag rögzítése a ház vállának a szigetelő szalagjára való felgörgetésével történik. A csatlakozási szigetelő - ház tömítése a ház fűtött állapotban történő felborításával történik (hőre keményedő).

Földelő elektróda» téglalap alakú szakasz a test végéhez van hegesztve és a középső felé hajlítva. A ház aljára egy O-gyűrű van felszerelve, hangsúlyt fektetve a sík támasztófelületre, amely a gyújtógyertya és a motor közötti csatlakozás tömítésére szolgál.

A kontaktrúd menetes részére egy érintkező anyát kell felszerelni, ha azt a nagyfeszültségű huzalcsúcs kialakítása megköveteli. Egyes gyertyáknál az érintkező rúdnak nincs menetes feje, azonnal érintkező anya formájában van bélyegezve.

Szigetelő

A megszakítás nélküli szikraképződés érdekében a szigetelőnek magas üzemi hőmérsékleten is rendelkeznie kell a szükséges dielektromos szilárdsággal. A motor működése közben a szigetelőre adott feszültség megegyezik a szikraköz áttörési feszültségével. Ez a feszültség növekszik a nyomás és a résméret növekedésével, és csökken a hőmérséklet emelkedésével. A klasszikus gyújtásrendszerrel rendelkező motorokon 0,5-0,7 mm szikratávolságú gyújtógyertyákat használnak. A maximális áttörési feszültség ilyen körülmények között nem haladja meg a 12-15 kV-ot (amplitúdó értéke). Elektronikus gyújtásrendszerrel rendelkező motoroknál a beépítési szikratávolság 0,8-1,0 mm. Működés közben 1,3-1,5 mm-re nőhet (mindkét rendszer). Ebben az esetben az áttörési feszültség elérheti a 20-25 kV-ot.

A szigetelő kialakítása viszonylag egyszerű - ez egy henger axiális furattal a központi elektróda felszereléséhez.

a szigetelő középső részén egy vastagítás, az úgynevezett "öv" található a testtel való összekötéshez. Az öv alatt vékonyabb hengeres rész - -dulce-, termikus kúppal alakul. A nyak és a hőkúp közötti átmenetnél a szigetelő és a hőlevezető tömítő alátét teste között egy kúpos felület található, amely beépítésre szolgál. Az öv fölött -fej' található, az öv és a fej közötti átmenetnél pedig egy váll található a test vállának görgetéséhez a gyertya összeszerelésekor.

Megengedett, figyelembe véve a biztonsági tényezőt, a falvastagságot a szigetelőanyag dielektromos szilárdsága határozza meg. A hazai szabványok szerint a szigetelőnek 18-22 kV tesztfeszültséget kell kibírnia (effektív érték), amely 1,4-szer nagyobb, mint az amplitúdó A szigetelőfej hosszát a felületi átfedési feszültség határozza meg, és 15-35 mm tartományban hajtják végre. A legtöbb autós gyertyánál ez az érték körülbelül 25 mm. A további növelés hatástalan, és a szigetelő mechanikai szilárdságának csökkenéséhez vezet. Az elektromos meghibásodás lehetőségének kizárása érdekében a szigetelő felülete mentén a fej gyűrűs hornyokkal van ellátva (jelenlegi akadályok) és speciális mázzal borítják az esetleges szennyeződések elleni védelem érdekében.

A felületi átfedés elleni védelem funkcióját az égéstér oldalán egy termikus kúp látja el. A szigetelőnek ez a legfontosabb része, viszonylag kis méretű, ellenáll a fenti feszültségnek anélkül, hogy a felületen átfedne.

Kezdetben közönséges porcelánt használtak szigetelőanyagként. de egy ilyen szigetelő gyengén ellenállt a hőhatásoknak és alacsony volt a mechanikai szilárdsága.

A motorteljesítmény növekedésével megbízhatóbb szigetelőkre volt szükség. mint a porcelán. A csillám szigetelőket régóta használják. Ólom hozzáadott üzemanyagok használatakor azonban a csillám megsemmisült. A szigetelők ismét kerámiából készültek, de nem porcelánból, hanem különösen tartós műszaki kerámiából.

A legelterjedtebb és gazdaságosan megvalósítható szigetelőanyag-gyártás az izosztatikus préselési technológia, amikor előre elkészített komponensekből a kívánt összetételű és fizikai tulajdonságú granulátumot készítik. A szigetelők előformáit szemcsékből nagy nyomáson préselik, a szükséges méretekre őrlik, figyelembe véve az égetési zsugorodást, majd egyszer kiégetik.

A modern szigetelők timföld alapú, magas timföldtartalmú szerkezeti kerámiából készülnek. Az ilyen kerámiák, amelyek körülbelül 95% alumínium-oxidot tartalmaznak, akár 1600°C-ig is ellenállnak, és nagy elektromos és mechanikai szilárdsággal rendelkeznek.

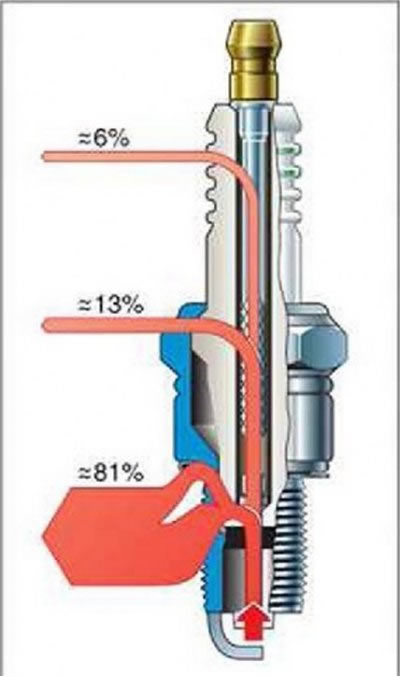

Az alumínium-oxid kerámia legfontosabb előnye, hogy magas hővezető képességgel rendelkezik. Ez jelentősen javítja a gyertya termikus jellemzőit, mivel a fő hőáram áthalad a szigetelőn, és belép a gyertyába a hőkúpon és a központi elektródán keresztül (rizs. 10).

Keret

A fémház úgy van kialakítva, hogy gyújtógyertyát szereljen a motorba, és biztosítja a szigetelővel való csatlakozás szorosságát. A végére egy oldalelektróda van hegesztve, és a gyűrű alakú szikraközű kiviteleknél a test közvetlenül az elektróda funkcióját látja el «tömegek».

A karosszéria alacsony szén-dioxid-kibocsátású szerkezeti acélból préseléssel vagy esztergálással készül.

a ház belsejében kúpos felületű gyűrű alakú kiemelkedés található. amelyen a szigetelő nyugszik. A test hengeres részén egy gyűrű alakú horony, az úgynevezett hőre keményedő horony készül. A gyertya összeszerelése során a test felső vállát a szigetelő övre tekerjük. Ezután felmelegítjük és présen lerakjuk, miközben a hőre keményedő horony képlékeny deformációnak van kitéve, és a test szorosan lefedi a szigetelőt. A termikus csapadék hatására a test igénybevett állapotba kerül, ami biztosítja a gyertya tömítettségét a teljes élettartamra.

Rizs. 10. Hőáramok a gyertyaszigetelőben

Elektródák

Mint fentebb említettük, a gyújtás hatékonyságának javítása érdekében a gyújtógyertya elektródáinak a lehető legvékonyabbnak és hosszabbnak kell lenniük, a szikraköznek pedig a megengedett legnagyobb értékűnek kell lennie. Másrészt a tartósság érdekében az elektródáknak kellően masszívnak kell lenniük.

Ezért, egyrészt a motorok teljesítményére, üzemanyag-hatékonyságára és toxicitására vonatkozó követelményektől, másrészt a gyújtógyertya tartósságára vonatkozó követelményektől függően, minden motortípushoz külön elektróda-konstrukciót dolgoztak ki.

A bimetál elektródák megjelenése lehetővé tette ennek a problémának bizonyos mértékig történő megoldását, mivel egy ilyen elektróda megfelelő hővezető képességgel rendelkezik. A szokásostól eltérően «egy fémvalutás» a motoron végzett munka során alacsonyabb hőmérséklettel és ennek megfelelően hosszabb erőforrással rendelkezik. Azokban az esetekben, amikor az erőforrás növelésére van szükség, két elektródát használnak "tömegek- (11. ábra). A külföldi gyártmányú gyertyákon három vagy akár négy elektródát használnak erre a célra. A hazai ipar ilyen számú elektródával csak légi és ipari gázmotorokhoz gyárt gyertyákat. Meg kell jegyezni, hogy az elektródák számának növekedésével a szénlerakódásokkal szembeni ellenállás csökken, és a szénlerakódásoktól való tisztítás nehezebbé válik.

Az elektróda anyagával szemben a következő követelmények vonatkoznak: nagy korrózió- és erózióállóság: hőállóság és vízkőállóság: nagy hővezető képesség; a bélyegzéshez elegendő plaszticitás. Az anyagköltség nem lehet magas.A hazai iparban a gyújtógyertyák központi elektródáinak gyártására a legelterjedtebbek a hőálló ötvözetek: vas-króm-titán, nikkel-króm-vas és nikkel-króm különböző ötvözetekkel adalékanyagok

Rizs. 11. A26DV-1 gyertya két oldalelektródával «tömegek»

Oldalsó elektróda «tömegek» magas hőállósággal és korrózióállósággal kell rendelkeznie. Jó hegeszthetőségűnek kell lennie a hagyományos szerkezeti acéllal, amelyből a ház készül, ezért nikkel-mangán ötvözetet használnak (Például. NMC-5). Az oldalelektródának jó hajlékonyságúnak kell lennie ahhoz, hogy szabályozni tudja a szikraközt.

Az elektródák csillapító hatásának csökkentése érdekében a gyertyák finomítása során az elektródákon hornyok, az elektródában tömegek készülnek» átmenő lyukakat készíteni. Néha az oldalelektródát két részre osztják, és az egyelektródás gyertyát kételektródossá alakítják.

Beépített ellenállás

A szikrakisülés az elektromágneses interferencia forrása, beleértve a rádióvételt is. Ezek elnyomására a központi elektróda és az érintkezőfej közé egy ellenállást kell beépíteni, amelynek elektromos ellenállása 4-13 kOhm 25±10°C hőmérsékleten. Működés közben ennek az ellenállásnak az értéke 2-50 kOhm tartományban változtatható, miután -40 és +300°C közötti hőmérsékletnek és nagyfeszültségű impulzusoknak van kitéve.

Kiegészítő szigetelő

Már a kis gyújtási energiaveszteségek is a szikra gyengüléséhez vezetnek, aminek minden kellemetlen következménye: indítási romlás, instabil alapjárat, motorteljesítmény-csökkenés, túlzott üzemanyag-fogyasztás, fokozott kipufogógáz-toxicitás stb. Ha a szigetelő felülete korom, szennyeződés vagy éppen nedvesség borítja, szivárgás lép fel «földelni». Sötétben észlelhető koronakisülés formájában a szigetelő felületén. A szigetelő hőkúpjának szennyezett felületén keresztül történő szivárgás a motor égésterében a szikraképződés meghibásodásához vezethet. A szigetelés elektromos szilárdságának növelésének legradikálisabb módja egy további szigetelő felszerelése kerámia persely formájában a gyertya teste és érintkezőfeje közé. Így a gyertya kettős védelmet kap az áramszivárgás ellen «földelni».

Előkamra gyertyák

Rizs. 12. Kamra előtti gyújtógyertya

A gyertyaszerkezetnek különféle változatai vannak, amelyekben a munkakamra előkamra formájában készül. A munkakeverék égésének javítására szolgálnak. Az előkamrás gyújtógyertyák hasonlóak a kényszersportmotorok gyújtógyertyáihoz, ahol a túlmelegedés elleni védelem elektródái mélyen a karosszéria munkakamrájában vannak felszerelve. A különbség az. azt a lyukat. összeköti a munkakamrát (előkamra) a motor hengerével készítsen különleges formát. Összenyomva a friss keverék belép az előkamrába, az örvényáram tartományában szikrakisülés lép fel, és intenzívebbé válik az elsődleges gyújtási hely kialakulása. Ez biztosítja a láng gyors terjedését az előkamrában. A nyomás gyorsan megemelkedik, és lángot lövell ki, amely behatol a motor égésterébe, és még egy nagyon sovány munkakeveréknél is fokozza a gyulladást.

Amikor az égő gázok az előkamrából a motor hengerébe áramlanak, az éghető keverék turbulenciája miatt az égési folyamat felgyorsul és hatékonyabbá válik. Ez. viszont az üzemanyag-hatékonyságot és a kipufogógáz-toxicitást jellemző mutatók javulásához vezethet.

Az előkamrás gyertyák hátránya, hogy nagy az elektródák csillapító hatása, alacsony a szénlerakódásokkal szembeni ellenállása. Az előkamra szellőzése nehézkes, és a benne lévő éghető keverék fokozott mennyiségű maradék gázt tartalmaz. Amikor égő gázok áramlanak az előkamrából a hengerbe, további hőveszteség lép fel. Az előkamrás gyertya egyik változata az ábrán látható. 12.