Мембранные потенциометрические датчики

Чувствительным элементом является гибкая диафрагма или мембрана. При изменении давления ее перемещение преобразуется в положение движка потенциометра. Для потенциометрических датчиков характерны повышенный уровень шума, износ, статическое трение затрудняет регулирование в диапазоне менее 0,5% от номинала.

Резистивный проволочный потенциометр со скользящим контактом — один из наиболее простых и эффективных преобразователей перемещения. Для его использования нужно лишь соединить скользящий контакт (движок) с движущимся объектом, а остальную часть потенциометра закрепить неподвижно. Но движок потенциометра контактирует с отдельными витками на катушке, поэтому выходной сигнал (напряжение) преобразователя изменяется не непрерывно, а в виде перемежающихся малых и больших скачков. Малый скачок имеет место, когда движок замыкает два соседних витка, большой скачок соответствует моменту перехода движка к следующему витку и размыкания контакта с предыдущим витком. Таким образом, разрешение этого преобразователя зависит от диаметра намоточного провода и может быть улучшено путем использования более тонкого провода. Для потенциометра с плотностью намотки 50 витков на миллиметр, что близко к практическому пределу, предельное разрешение составляет 20 мкм.

Сегодня в потенциометрических датчиках используется пленочное покрытие резистивной дорожки. Более подробно о потенциометрических и других традиционных датчиках ЭСАУ см. выше.

Датчики давления на основе линейных дифференциальных трансформаторов (ЛДТ)

В этих датчиках смещение диафрагмы преобразуется в перемещение сердечника ЛДТ. Такие датчики ранее на автомобилях не применялись.

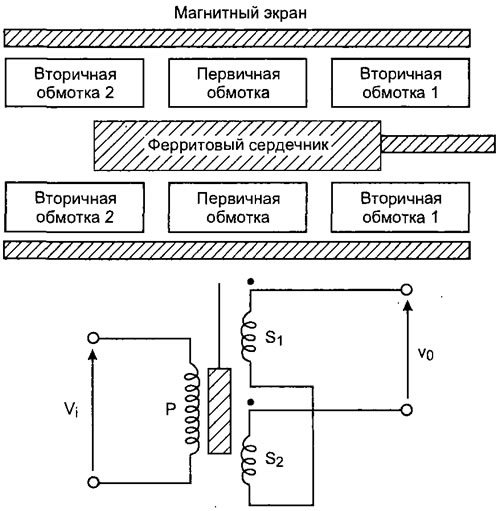

Линейный дифференциальный трансформатор — это электромеханическое устройство, вырабатывающее выходной электрический сигнал, пропорциональный перемещению ферромагнитного сердечника. ЛДТ состоит из первичной и двух вторичных обмоток, симметрично расположенных на цилиндрическом каркасе. Свободно движущийся внутри обмоток ферромагнитный сердечник в форме стержня обеспечивает связь этих обмоток через магнитный поток. На рис. 2.8 показана конструкция ЛДТ и приведена его принципиальная электрическая схема.

Рис. 2.8. Линейный дифференциальный трансформатор и его принципиальная схема

При возбуждении первичной обмотки с помощью внешнего источника переменного напряжения в двух вторичных обмотках наводятся ЭДС взаимоиндукции. Вторичные обмотки включены последовательно и встречно, поэтому результирующий выходной сигнал преобразователя представляет собой разность этих напряжений и равен нулю, когда сердечник находится в центральной (или в нулевой) позиции. При уходе сердечника из этой позиции напряжение, индуцируемое в той вторичной обмотке, к которой движется сердечник, возрастает, а напряжение, индуцируемое в другой вторичной обмотке, уменьшается. В результате вырабатывается дифференциальный выходной сигнал, величина которого линейно зависит от положения сердечника. Фаза выходного напряжения изменяется скачком на 180° при переходе через нулевую позицию.

Полезную информацию о перемещении несут амплитуда и фаза выходного сигнала. Приходится использовать фазочувствительные демодуляторы, они имеются в интегральном исполнении.

На автомобилях ЛДТ могут применяться в датчиках абсолютного давления впускного коллектора, где они преобразуют перемещение мембраны в электрический сигнал.

ЛДТ обеспечивает погрешность преобразования перемещения сердечника в напряжение порядка 0,25%.

Первичная обмотка запитывается синусоидальным напряжением 3...15 В с частотой 2...5 кГц. Коэффициент трансформации дифференциального трансформатора 10:1...2:1.

ЛДТ характеризуется отсутствием трения, стабильностью нуля, гальванической развязкой входа и выхода, может работать в агрессивных средах.

Емкостные датчики давления

В таких датчиках одна из обкладок конденсатора является диафрагмой, которая прогибается при изменении давления. Номинальная емкость конденсатора определяется зависимостью С = A·k·ε/d, где А — площадь обкладки, ε — диэлектрическая постоянная, d — расстояние между обкладками, к — коэффициент, зависящий от конструкции датчика. В качестве чувствительных элементов используются кремниевые или керамические диафрагмы.

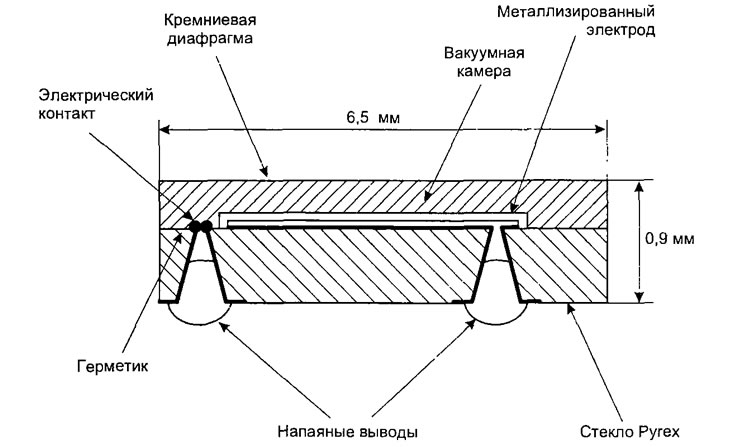

На рис. 2.9 показан емкостной датчик с кремниевым чувствительным элементом для измерения разрежения (Ford).

Рис. 2.9. Емкостной датчик

Кремниевая диафрагма закреплена на корпусе из стекла Pyrex, поверхность стекла металлизирована для создания обкладки конденсатора методом фотолитографии. После закрепления кремниевой диафрагмы на стеклянной основе специальным герметиком в полости создается вакуум, отверстия запаиваются припоем, который образует выводы конденсатора для монтажа на печатную плату или керамическую подложку. Емкость конденсатора меняется линейно примерно от 32 до 39 пФ при изменении давления от 17 до 105 кПа. Размеры датчика 6,7х6,7 мм, коэффициент ТКЕ — (30...80)·106 на°C, нелинейность менее 1,4%, время установления показаний менее 1 мс. Выходной сигнал датчика для подключения к ЭБУ обычно преобразуют в частоту.

Аналогично устроены и керамические датчики.

Стекловолоконный датчик давления

Для измерений больших давлений или при высоких температурах применяются специальные методы. Стекловолоконный датчик возможно будет использоваться для непосредственного измерения давления в камере сгорания на серийных автомобилях. Это нужно для управления двигателем и контроля процесса воспламенения рабочей смеси.

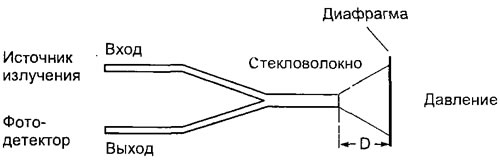

Стекловолоконный, иногда говорят волоконно-оптический, датчик (рис. 2.10) выдерживает температуры до 550°C (больше, чем пьезоэлектрический), рабочий диапазон давлений 0...1000 psi (7000 кПа) с перегрузками до 3000 psi.

Рис. 2.10. Стекловолоконный датчик давления

Световое излучение от источника проходит через оптическое волокно и попадает на диафрагму расходящимся пучком. Отраженное от диафрагмы излучение проходит по другому каналу кабеля. Интенсивность обратного светового излучения зависит от зазора D и положения диафрагмы. Опытные образцы датчиков монтировались непосредственно в свечу зажигания и имели погрешность менее 5%.

В качестве датчиков аварийного давления и для выполнения прочих несложных функций в современных автомобильных системах, наряду с вышеописанными, по-прежнему применяются простейшие контактные датчики.