Система контроля давления воздуха в шинах

Система позволяет следить за давлением в шинах и при его уменьшении ниже заданного уровня на щитке приборов автомобиля загорается ламповый или светодиодный индикатор.

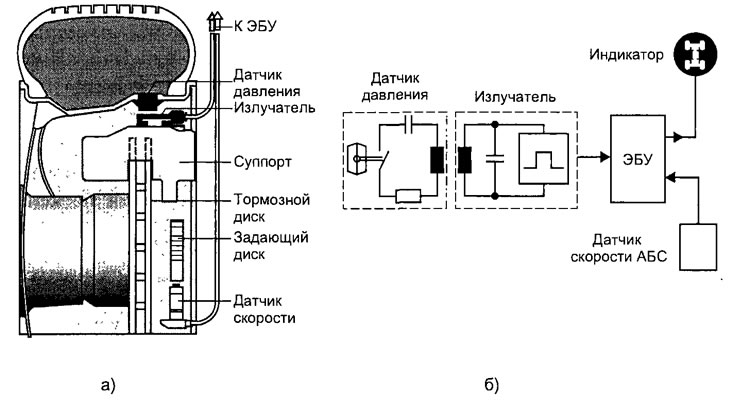

Каждому колесу соответствует отдельный индикатор. Пониженное давление в шинах повышает их износ, а также расход топлива, может привести к потере управления автомобилем, повышенное — ведет к вибрациям. На рис. 2.6 показаны блок-схема системы контроля давления в шинах и размещение датчика в колесе автомобиля.

Рис. 2.6. Система контроля давления в шинах: а - размещение на колесе; б - блок схема

Система состоит из трех основных элементов. На ободе колеса установлен мембранный миниатюрный датчик давления (первый элемент), замыкающий контакты при снижении давления в шине и тем самым создающий вторичную цепь для высокочастотного излучателя (второй элемент), который размещен на узле крепления тормозных колодок (на суппорте). Датчик давления постоянно проходит в непосредственной близости от излучателя при вращении колеса. Факт появления вторичной цепи для излучателя фиксируется ЭБУ. На приборном щитке загорается контрольный индикатор (третий элемент), соответствующий колесу со сниженным давлением в шине. Система измеряет давление с точностью до±50 миллибар. При нагреве на 10°C давление в шине повышается на 1,5 psi (10,33 кПа). Повышение температуры воздуха в шине не сказывается на точности датчика давления и не вызывает ложных срабатываний системы.

В другом варианте система контроля давления воздуха в шинах содержит аналоговые датчики давления и температуры. Эти датчики размещаются в шинах и передают бесконтактным способом информацию в ЭБУ о давлении и температуре, даже если автомобиль неподвижен. Учитываются также скорость и загрузка автомобиля.

Давление в системе рециркуляции выхлопных газов

Система рециркуляции выхлопных газов (exhaust gas recirculation — EGR) предназначена для уменьшения содержания окислов азота (NOX) в выхлопных газах. В присутствие солнечного света NOX вступает в реакцию с углеводородом, образуя канцерогенный фотохимический смог.

Впервые система EGR была применена па автомобилях Chrysler в 1972 году. Окислы азота возникают при температуре в камере сгорания выше 1370°C (2500°F). При некоторых режимах работы двигателя, когда нс производится отбор полной мощности, например, при равномерном движении по шоссе, можно снизить температуру сгорания рабочей смеси, т. е. пойти на уменьшение мощности. Это достигается введением небольшого количества (6...10%) выхлопных газов из выпускного во впускной коллектор. Так как выхлопные газы инертны, то они разбавляют ТВ-смесь, не изменяя соотношения воздух/топливо.

С 80-х годов EGR стала частью электронной системы управления двигателем. В соответствии с требованиями к бортовым диагностическим системам второго поколения OBD-II, система управления двигателем постоянно контролирует исправность клапана EGR, т. к. выход его из строя приводит к увеличению загрязнения окружающей среды выхлопными газами автомобиля.

Например, на автомобилях Ford в трубе между EGR и впускным коллектором делается вставка с калиброванным отверстием и измеряется дифференциальное давление по обе ее стороны. Когда клапан EGR открывается, это давление убывает, что фиксируется компьютером с помощью датчика дифференциального давления. Когда клапан EGR закрыт, давление по обе стороны вставки становится одинаковым.

На серийных автомобилях могут также применяться датчики положения клапана EGR. Положение клапана модулируется в зависимости от разрежения во впускном коллекторе по принципу широтно-импульсной модуляции или 3-разрядного цифроаналогового преобразователя, когда в различной комбинации открываются 3 электроклапана с сечениями в отношении 1-2-4. Изменение давления на 50 мм рт. ст. достаточно для открывания клапана. Дифференциальное давление обычно равно 200 мм рт. ст.

Давление паров топлива в баке

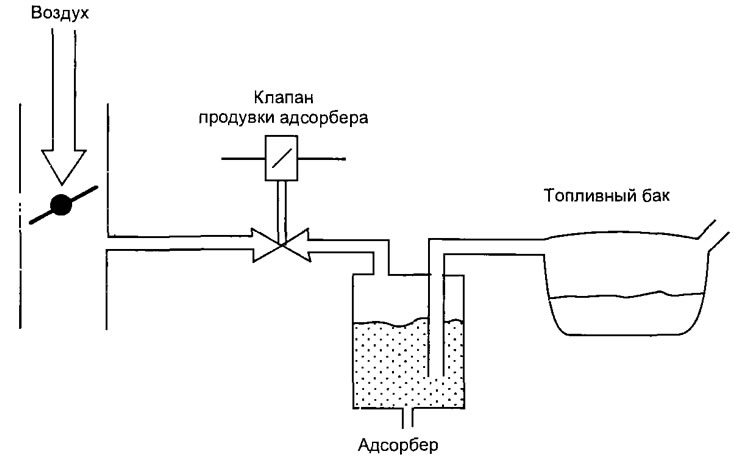

Автомобиль производит токсичные отходы при эксплуатации, которые поступают в окружающую среду: 60% в виде выхлопных газов во время движения, 20% в виде картерных газов и 20% за счет испарений топлива. Для уменьшения вредного влияния испарений топлива последние из бака поступают в адсорбер с активированным углем, объемом 850...1000 см3, где накапливаются и сжигаются в двигателе в подходящее время. На рис. 2.7 показана система улавливания паров бензина из топливного бака, в которой для управления продувкой адсорбера используется клапан с дифференциальным датчиком давления между давлением в задроссельной зоне впускного коллектора и давлением паров топлива в баке. Рабочий диапазон±0,5 psi (3,5 кПа).

Рис. 2.7. Система улавливания паров бензина

Давление бензина в рампе

Регуляторы давления топлива в рампе форсунок обычно выполняют механическими и размещают непосредственно на рампе. В некоторых моделях (например, 5,9-литровый Dodge Magnum) топливный фильтр и регулятор давления размещены непосредственно в баке, что исключает возврат нагретого топлива, уменьшает его испарение. Имеются системы подачи топлива со стабилизацией давления в рампе без возвратной линии, где топливный электронасос включается системой стабилизации периодически.

Броски давления

Такие явления могут возникать в различных автомобильных системах. Например, в системе подачи топлива нормальное давление меньше 75 psi (520 кПа), но во время работы форсунок могут быть скачки до 300 psi (2070 кПа).

Во время обратной вспышки во впускном коллекторе давление поднимается до 75 psi (520 кПа).

Традиционные методы борьбы с бросками давления: механические стопоры и фильтры, рациональная (ударостойкая) конструкция датчиков. В современных интегральных датчиках давления используются кремневые чувствительные элементы. Их модуль упругости 30·106 psi (не хуже, чем у стали), а напряжение текучести даже выше (180...300 psi). В прочном корпусе такие датчики обычно выдерживают броски давления.