При выборе формы камеры сгорания и размещения свечи зажигания учитываются требования, вытекающие из необходимости обеспечить бездетонационную работу двигателя на заданном сорте топлива. Одновременно не менее вескими являются и компоновочные соображения, так как в контур камеры должны быть вписаны седла впускного и выпускного клапанов, сечение которых выбирается достаточным для газообмена при типичных для двигателей с впрыском высоких частотах вращения.

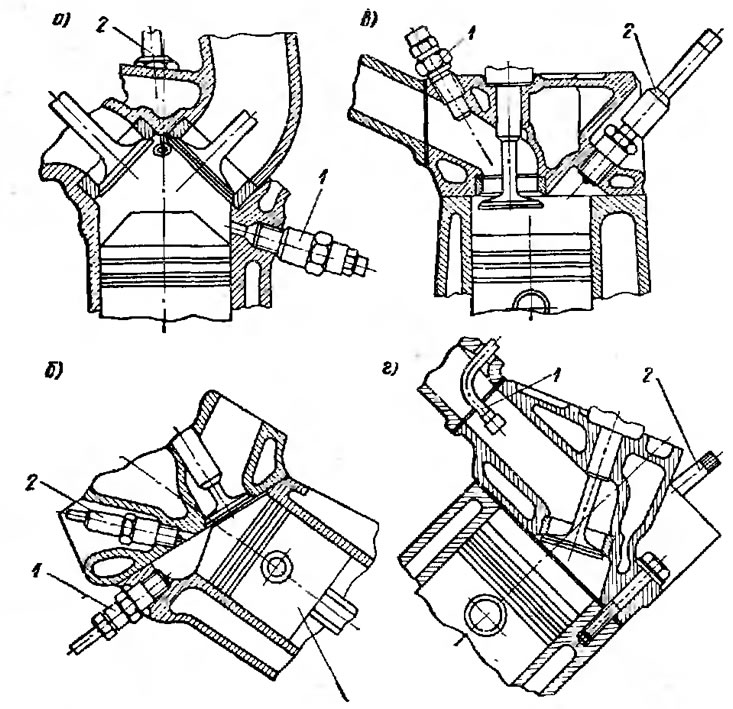

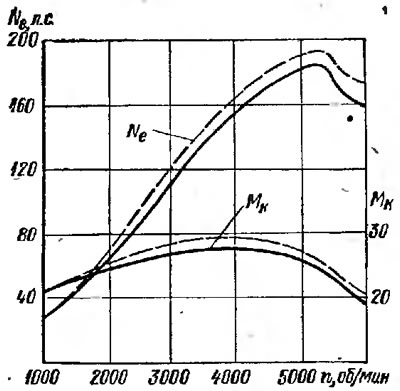

При размещении форсунки принимается во внимание, что впрыск производится во время такта всасывания, поэтому впрыскиваемое топливо не должно выбрасываться во впускной канал. С другой стороны, направление факела топлива в сторону выпускного клапана дает возможность несколько улучшить напряженный тепловой режим его тарелки. Вместе с тем и сам распылитель форсунки нуждается в защите от тепловых перегрузок и сажеобразования; для этого иногда используется перекрытие выходного канала верхней кромкой поршня. Все эти особенности хорошо видны на рис. 1,а, где изображена камера сгорания двигателя с непосредственным впрыском М-196. Двигатель был построен фирмой «Мерседес Бенц» для гоночного автомобиля; при рабочем объеме 2,976 л и степени сжатия 9 он развивал 300 л. с. при 7400 об/мин, т. е. имел литровую мощность 100 л. с./л. Описанная форма камеры типична для используемых на гоночных автомобилях двигателей с непосредственным впрыском. На единственной транспортной модели, имевшей двигатель с непосредственным впрыском фирма «Мерседес Бенц» применила более простое решение (рис. 1, б). Здесь изображена камера сгорания двигателя 300 SL. Для упрощения привода клапаны расположены в один ряд, а камера имеет опрокинутую клиновую форму. Она образована плоскостью головки и выемками в блоке и головке поршня. На рисунке ясно видно расположение свечи. Двигатель этого типа при рабочем объеме 2,996 л развивал 197 л. с., так что его литровая мощность составляла 66 л. с./л. На двигателях Мерседес Бенц применялись закрытые клапанные форсунки с давлением начала открытия 45 кгс/сма. Впрыск производился на такте всасывания; регулирование количества впрыскиваемого топлива осуществлялось изменением начала подачи. В процессе эксплуатации двигателей этого типа выяснилось, что ввиду очень тяжелых условий работы надежность форсунок недостаточна; поэтому фирмой был проделан опыт с переносом форсунок из камеры сгорания во впускной тракт. Полученные при этом результаты показаны на рис. 2. Из сравнения характеристик двигателя при непосредственном впрыске и впрыске во впускной тракт видно, что мощность двигателя изменилась незначительно и что в зоне высоких оборотов разница не превышает 5—6%. Вместе с тем условия работы форсунок значительно улучшены, и надежность их обеспечивается без затруднений.

Рис. 1. Камеры сгорания и размещение форсунок: непосредственный впрыск — двигатель М-196 (а), двигатель 300SL (б); впрыск во впускной тракт — двигатель 230SL (в), двигатель 600 (а): 1 - форсунка; 2 - свеча зажигания

Рис. 2. Сравнительное протекание характеристик двигателей:

— — — — при непосредственном впрыске;

——— — при впрыске во впускной тракт

При впрыске во впускной тракт форсунка может быть установлена в головке блока (рис. 1, в); в этом случае при впрыске на такте всасывания значительная часть топлива попадает прямо в камеру сгорания, аналогично тому, как это имеет место при непосредственном впрыске. Такая компоновка требует выполнения специального гнезда в головке. При переносе форсунки на впускную трубу (рис. 1, г) головка блока может быть полностью унифицирована с головкой карбюраторного двигателя, что значительно удешевляет производство двигателей с впрыском. Выбор места установки форсунки производится на базе экспериментов, во время которых подбирается наивыгоднейшее расположение и форма факела распиливаемого топлива. Форсунку стремятся разместить ближе к зоне впускного клапана так, чтобы распиливаемое топливо не оседало на стенках впускного патрубка. Обычные давления открытия клапана форсунки не превышают 15 кгс/см2, лишь в редких случаях достигая 30 кгс/см2. Положительные результаты получаются уже при давлении 1,5—2 кгс/см2, а повышение его практически не улучшает смесеобразования. Поэтому во многих современных системах впрыска давление топлива принимается не более 2 кгс/см2, что позволяет вообще отказаться от применения плунжерных насосов высокого давления и подавать топливо к форсункам простым шестеренчатым или коловратным насосом.

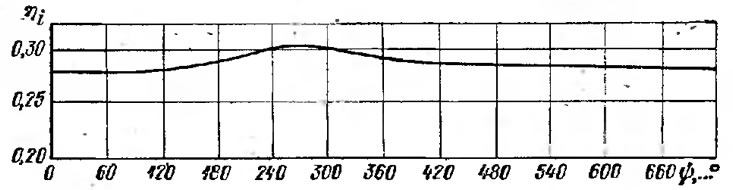

При разработке систем непосредственного впрыска большое внимание уделяется выбору момента началу впрыска и его. продолжительности. Эти параметры подбираются экспериментально в процессе исследования опытного образца двигателя на испытательном стенде. Исследованиями двигателей со впрыском во впускной тракт установлено, что их показатели мало зависят от момента впрыска. Из рис. 3 видно, что изменение момента впрыска в широких пределах практически не меняет экономичности двигателя. Эго не только облегчает эксплуатационную регулировку топливной аппаратуры, но и позволяет найти пути для дальнейшего упрощения ее конструкции. Действительно, если момент впрыска не оказывает существенного влияния на работу двигателя, ничто не мешает сдвинуть моменты впрыска двух или более цилиндров так, чтобы впрыск в патрубки этих цилиндров Происходил одновременно. Очевидно, что в этом случае топливо может быть подано к этим форсункам одновременно от одной насосной секции. Такая возможность реализуется в современных системах впрыска. Например, на двигателях Мерседес Бенц 220SE для шестицилиндрового двигателя был применен двух-плунжерный насос и топливо подавалось от каждой секции к группе из трех форсунок. Такой же принцип используется и в аппаратуре впрыска Бош с электронным управлением, где одновременно срабатывает группа из двух или трех форсунок.

Рис. 3. Изменение экономичности двигателя с впрыском во впускной тракт в зависимости от изменения момента впрыска. Двигатель ГАЗ-21, система впрыска с электронным управлением