Параметры качества поверхностного слоя детали

Шероховатость — отклонение участка реальной поверхности детали от идеально правильного прототипа. На величину шероховатости поверхности детали влияют следующие факторы.

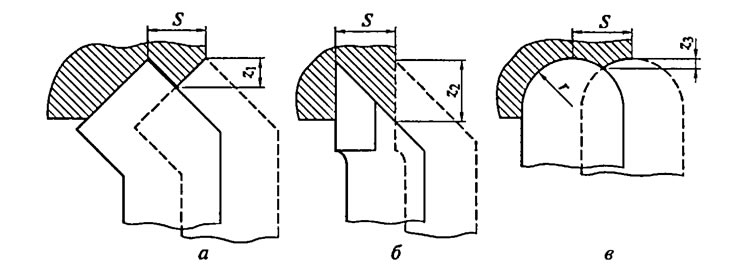

1) геометрия режущего инструмента, которым обрабатывают данную поверхность: углы резца в плане, радиус закругления вершины резца r и т. п. (рис 1.11). При обработке резцом с закругленной вершиной (рис. 1.11, в) величину шероховатости, мкм, в первом приближении можно определить, пользуясь известным соотношением

где S — подача, мм/об; r — радиус закругления резца, мм. Приведенное соотношение справедливо при S > 0,1 мм;

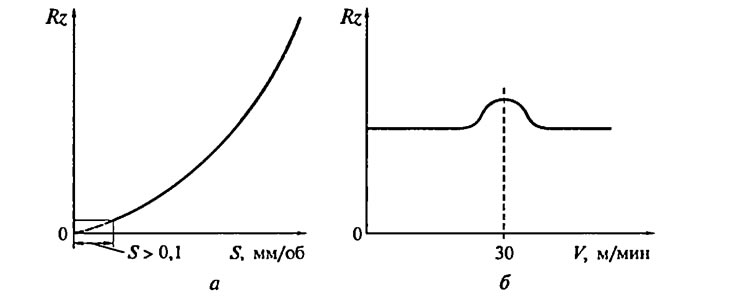

2) режимы резания: подача и скорость резания (рис. 1.12). Согласно зависимости (1.3) при снижении подачи 5 параметр шероховатости Rz уменьшается, однако работать со сверхмалыми подачами. а именно менее 0,1 мм. нецелесообразно и неэкономично;

3) скорость резания практически не влияет на величину шероховатости, однако при определенной скорости резания (например, для сталей 30—40 приблизительно при 30 м/мин) на передней грани резца возникает нарост, который затрудняет сход стружки и приводит к увеличению шероховатости (рис. 1.12, б). При возрастании скорости материал нароста пластифицируется и нарост «смывается». Поэтому при чистовом точении рекомендуется соблюдать скорость резания в пределах 60...80 м/мин.

Рис. 1.11. Образование шероховатости при одинаковой подаче S: а — проходной резец; б — подрезной резец; в — резец с закругленной вершиной; z1—z3 — шероховатость (z2 > z1 > z3)

Рис. 1.12. Влияние подачи (о) и скорости резания (б) на значение параметра шероховатости

Наклеп — состояние металла детали в зоне, контактирующей со снимаемой стружкой. Благодаря образованию наклепа после пластической деформации металла повышается предел его текучести с σт до σs (где σт — физический предел текучести, σs — предел текучести после упрочнения металла), а кроме того, снижается пластичность и повышаются твердость и прочность. Применяя резцы с отрицательными углами, например с углом γ=-45°, можно достичь большего наклепа, чем при дробеструйной обработке или накатке.

Остаточные напряжения (1-го рода) — внутренние напряжения, которые существуют при отсутствии каких-либо внешних нагрузок и уравновешиваются в объеме всей детали.

Рассмотрим основные причины возникновения растягивающих остаточных напряжений.

1. Термопластические деформации, которые возникают в результате неравномерного нагрева поверхностного и подповерхностного слоев летали.

2. Фазовые (структурные) превращения металла. При шлифовании стальных деталей под влиянием термопластических деформаций наблюдается переход мартенсита в аустенит. Поскольку плотность металла, состоящего из аустенита, выше приблизительно на 3%, то после шлифования в поверхностном слое детали возникают остаточные напряжения растяжения. Величина этих напряжений может превышать предел прочности металла детали, в результате чего, например, на шейках коленчатых валов после их шлифования появляются микротрещины, расположенные поперек обработочных рисок от абразивных зерен. Это приводит к резкому снижению усталостной прочности детали.

Применение поверхностною пластического деформирования (ППД) детали вызывает обратный процесс: аустенит превращается в мартенсит, в результате чего образуются сжимающие остаточные напряжения и повышается предел выносливости детали.

3. Относительная упругопластическая деформация поверхностного слоя и сердцевины детали при рихтовке либо упрочнении детали методом ППД (подробно этот вопрос изложен в подразд. 2.2).

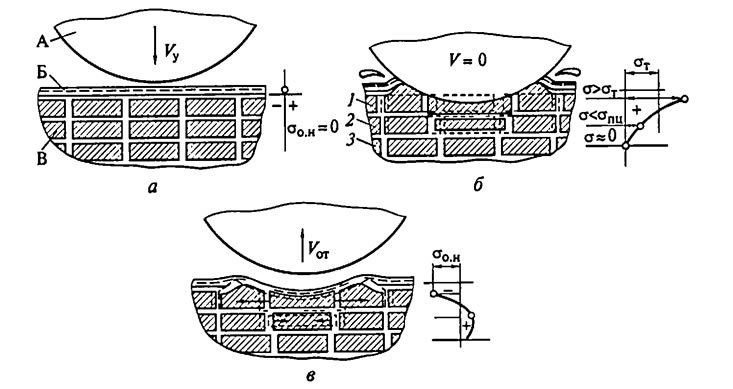

Рис. 1.13. Сущность возникновения при ППД остаточных напряжений сжатия σо.н: а - шарик перед ударом о деталь; б - удар шарика и образование лунки: в - отскок шарика от детали; 1 - поверхностный слой; 2 - подповерхностный слой; 3 - сердцевина; А - шарик; Б - пленка жидкости; В - деталь; σ - механические напряжения; σт, σпц - пределы текучести и пропорциональности

Для изучения сущности процесса ППД мысленно разделим слои металла детали на поверхностный, подповерхностный и сердцевину. Теперь рассмотрим три последовательных периода при уларе шариком в процессе гидродробеструйной обработки, без учета коэффициента контактного трения между шариком и поверхностью детали (рис 1.13):

- первый — шарик, летящий со скоростью Vу, касается поверхности детали (рис. 1.13, а);

- второй — шарик при ударе о поверхность детали внедряется в нее. После удара в детали остается лунка от шарика, в результате чего в зоне удара возникают напряжения, превышающие предел текучести при сжатии, а в подповерхностном слое — напряжения, не превышающие предела пропорциональности (рис. 1.13, б);

- третий — шарик со скоростью Vот отлетает от поверхности детали (рис. 1.13, в). Поскольку удлинившийся поверхностный слой сжимается упруго-деформированным подповерхностным слоем, в поверхностном слое создаются сжимающие остаточные напряжения, а в подповерхностном — компенсирующе-растягивающие.

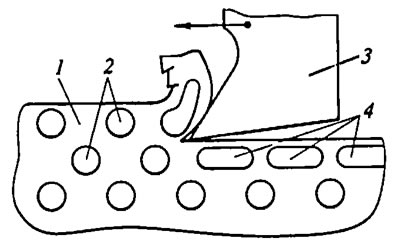

Текстура металла — это его направленное, волокнистое строение. Наиболее наглядно виден механизм образования текстуры металла на отпечатках сетки, нанесенной на поверхность разъема детали после ее обработки, например, строганием (рис. 1.14). В частности, текстура поверхностного слоя металла после ППД гидродробеструйной обработкой носит изотропный характер, что положительно влияет на усталостную прочность деталей.

Рис. 1.14. Схема процесса строгания: 1 - образец; 2— кружки, нанесенные на разъем образца, выполненного из двух полонии; 3 - резец; 4 - условный вид образующейся текстуры металла; стрелка показывает направление движения резца

Влияние качества поверхностного слоя на эксплуатационные свойства деталей

К основным эксплуатационным свойствам восстановленных деталей относятся:

- износостойкость;

- усталостная прочность (выносливость);

- длительность сохранения посадки;

- прочность связи (сцепления) покрытия с основным металлом (подложкой);

- сопротивление коррозии;

- релаксационная стойкость (осадкостойкость) пружинных деталей.

Рассмотрим наиболее наглядный пример влияния одного из основных параметров качества поверхностного слоя, а именно шероховатости, на износостойкость. Два прямоугольных стержня сечением а·l сжимаются силой Р. Обычно считают, что напряжения в зоне контакта следует определять по формуле

Однако посмотрим, что происходит в реальном контакте. Для этого ширину стержней будем считать единичной, а длину l выразим через опорную длину профиля

где В1, В2, ..., Вi — плошали реальных контактов стержней.

При этом относительная опорная длина профиля tр, %, определяющая в первом приближении фактическую площадь касания двух тел, может быть вычислена по формуле

Величина tр, %, составляет (приблизительно): при фрезеровании — 15...20, при чистовом точении — 30, при шлифовании (тонком) — 50, при притирке — 90.

Таким образом, фактические напряжения в контакте значительно выше расчетных. Отсюда быстрый начальный износ трущихся пар, когда происходит приработка в пределах (0,6...0,7)Rz.

Теперь можно ответить на вопрос: как выбрать шероховатость? Во-первых, величина Rz не должна превышать 0,15 для больших и 0,255 для малых диаметров; во-вторых, шероховатость должна быть оптимальной для данной трущейся пары, причем она устанавливается экспериментально после статистическом обработки данных, полученных в натурных условиях.

Чрезмерное снижение степени шероховатости в ряде случаев не обеспечивает желаемого эффекта, что было установлено исследователем М. М. Хрущевым. Он наглядно показал, что зависимость износа от параметра шероховатости Rz имеет левую ветвь, которая проявляется следующим образом. При выдавливании смазки наблюдается контакт сухих поверхностей, когда сдирается оксидная пленка и появляются ювенильные поверхности. При этом возникают задиры и резко возрастает исходная шероховатость, что приводит к ускоренному износу.