Строгание плоских поверхностей

Это наиболее простой метод, обеспечивающий высокую точность по прямолинейности образующих после обработки плоских деталей. Это объясняется тем, что у всех строгальных станков, поперечных и продольных, направляющая поверхность весьма развита, что гарантирует прямолинейность перемещения резца.

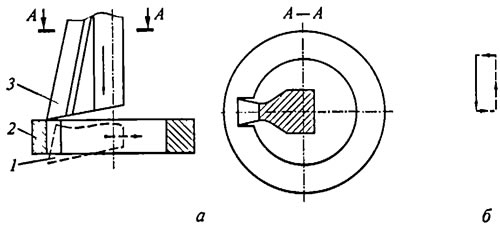

К строгальным операциям относится также процесс долбления (рис. 1.32).

Рис. 1.32. Схема процесса долбления шпоночного паза (а) и траектория движения плиты с долбяком (б): 1 - долбяк в нижнем положении (перед отводом от детали); 2 - деталь; 3 - долбяк в верхнем положении

Оборудование: поперечно-строгальный станок, который иногда используется в АТО и АРО; продольно-строгальный станок для обработки длинномерных деталей, применяемый в специализированном производстве; долбежный станок, предназначенный для изготовления шпоночных пазов.

Установ: при установе длинномерной детали на столе станка желательно, чтобы она не была деформирована. Для этого используют подводные упоры или подкладки.

Инструмент; применяется простейший резец (рис. 1.32, а), который крепится на плите, имеющей траекторию движения, показанную на рис. 1.32, б. В конце каждого рабочего хода станка плита откидывается, в результате чего резец скользит по обработанной поверхности. Это предохраняет инструмент от поломки и ускоренного износа из-за наличия упругой деформации системы ДИСП.

Шероховатость и точность — см. в табл. 1.4.

Для повышения производительности процесса строгания длинномерных деталей на резцовой головке устанавливается второй резец, работающий при движении детали в обратную сторону.

Фрезерование

Процесс фрезерования имеет высокую производительность и широко применяется для всех случаев обработки плоских поверхностей, изготовления шпоночных пазов и других подобных операций.

Оборудование: горизонтально-фрезерный, вертикально-фрезерный и универсально-фрезерный станки. Практически во всех АТО и АРО такие станки имеются. В специализированных организациях применяют продольно-, карусельно-, барабанно-фрезерные станки и т. п.

Установ: деталь устанавливается на плоскости стола станка или на поворотном столе, а при необходимости — в делительное приспособление.

Инструмент: фрезы цилиндрические (катушечные); дисковые пазовые, двух- и трехсторонние; прорезные и отрезные; концевые (пальцевые); шпоночные. Фреза устанавливается в конусное отверстие шпинделя станка. Крутящий момент передается на нее через шпонки на фланце шпинделя станка.

Шероховатость и точность — см. в табл. 1.4.

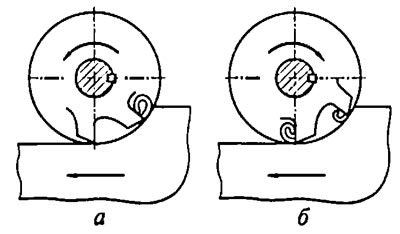

Рассмотрим особенности процесса фрезерования цилиндрическими фрезами на примере двух различных методов, встречного (обычного) и попутного фрезерования (рис. 1.33). При встречном методе зуб, скользя, создает наклеп, который следующий зуб должен будет обрабатывать. Это приводит к ускоренному затуплению зубьев, хотя внешне качество обработки хорошее. При попутном фрезеровании каждый зуб фрезы начинает съем металла с максимальной толщины и при выходе из детали трения практически не испытывает. В этом случае наряду с повышением производительности уменьшается скорость затуления зубьев фрезы. Однако метод попутного фрезерования требует повышенной жесткости системы ДИСП.

Рис. 1.33. Схема фрезерования: а - встречное; 6 - попутное

Протягивание

Процесс протягивания имеет высокую производительность и низкую себестоимость и поэтому широко применяется в крупносерийном и массовом производстве при обработке плоскостей, канавок и пазов. Поскольку на одном протяжном станке можно обрабатывать детали различного типа, то в АРО применение протягивания целесообразно при изготовлении различных дополнительных переходников.

Оборудование: горизонтально- и вертикально-протяжной станки.

Установ: деталь, в которой, например, необходимо выполнить шпоночный паз или шлицы, устанавливается на оправку с адаптером под протяжку.

Инструмент: многозубые протяжки различной формы: плоские, фигурные, комбинированные, шлицевые и т.п.

Шероховатость и точность — см. в табл. 1.4.

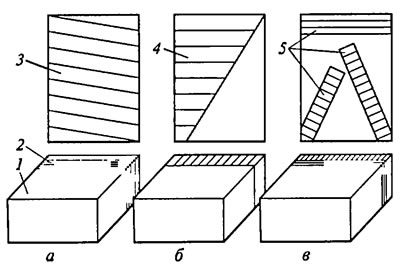

Осуществляют три схемы протягивания (рис. 1.34): профильная (обычная схема), генераторная и групповая (прогрессивная схема). На ВАЗе в ряде случаев применяется протягивание необработанной заготовки, чем обеспечиваются высокая производительность и высокая точность, что весьма важно для создания базовых поверхностей.

Рис. 1.34. Схемы протягивания: а - профильная; б - генераторная; в - групповая (прогрессивная); 1 - деталь; 2 - снимаемые протяжкой слои металла; 3 - протяжка профильная; 4 - протяжка генераторная; 5 - протяжка групповая

Скорость протягивания: для стали и чугуна — обычно 5...15 м/мин, для получения высокой точности и низкой шероховатости — 1...2 м/мин. Обработка чугуна протяжками из твердого сплава ВК6М ведется на скорости до 100...120 м/мин.

Шлифование плоскостей

Шлифование плоских поверхностей в автомобильной технике обеспечивает создание надежных контактных уплотнений по различным плоским поверхностям.

Оборудование: плоскошлифовальный, карусельно-шлифовальный и двусторонний (барабанный) шлифовальный станки.

Установ: жестко на столе станка с притяжением магнитной плитой.

Инструмент: шлифовальные круги цилиндрические и сегментные для исключения прижогов, а также круги на бакелитовой основе.

Шероховатость и точность — см. в табл. 1.4.

Плоское шлифование применяется для обдирочной, черновой и чистовой обработки. Обдирочное шлифование в ряде случаев осуществляется вместо чернового точения или фрезерования, когда на поверхности детали имеется твердая корка. Схема двухстороннего шлифования применяется на ВАЗе, например, при изготовлении поршневых колец.

На кругло-шлифовальном станке деталь можно обработать за один оборот стола, например, при скорости перемещения стола 0,5...3 м/мин, сняв весь припуск. Удобно устанавливать и снимать обработанные детали.

При многопроходном шлифовании, когда скорость перемещения стола составляет 15...20 м/мин, производительность ниже, так как требуется время на установку и съем детали.

Притирка плоских поверхностей

Притирку применяют для окончательной обработки особо точных плоских поверхностей, например, мерных плиток, у которых точность размера выдерживается в пределах сотых долей микрометра. Притирку осуществляют абразивными или алмазными микропорошками. Деталь перемещают относительно притира (или наоборот) со скоростью 10...100 м/мин и прижимают к его рабочей поверхности силой, создающей давление в пределах 20...200 кПа. Передвижение детали относительно притира должно быть хаотичным.

Оборудование: притирочные плиты, которые для точной доводки поверхностей изготавливаются из чугуна, стали, стекла, керамики, меди и латуни. В АТО и АРО притирочные плиты выполняются из чугуна с шаржированием их поверхности абразивной пастой.

Установ: деталь кладут рабочей плоскостью на поверхность притирочной плиты (без ограничения и какой-либо фиксации) и вручную хаотически перемещают относительно плиты.

Инструмент — паста, содержащая абразив, олеиновую кислоту, стеарин, парафин и керосин.

Шероховатость и точность — см. в табл. 1.4.

Для доводки незакаленной и закаленной стали применяют карбид кремния и электрокорунд; для доводки деталей из чугуна — карбид кремния; для бронзы, латуни, меди и алюминиевых сплавов — оксид хрома и оксид алюминия.

Здесь мы не рассматриваем методы изготовления и восстановления деталей с профильными поверхностями, а также таких деталей, как конические шестерни, или такие процессы, как шевингование и т.п. Это связано с ограниченным объемом этого раздела.