Действительно, техпроцесс определяет производственные площади, энергетику, транспортные средства, рабочую силу, оборудование, материалы, относительный уровень развития технологии и непосредственно влияет на технико-экономические показатели работы всего завода.

Технология в ряде случаев подсказывает конструкторам, как выходить на новый, более высокий рубеж по конструктивным параметрам. Поэтому правильное составление техпроцесса имеет весьма важное значение для конкурентоспособности и выживания организации в рыночных условиях.

Прежде всего рассмотрим, что входит в технологическую документацию:

- описания технологий, включающие в себя все технологические процессы, предназначенные для изготовления отдельных деталей, узлов и изделия в целом, которые состоят из отдельных технологических операционных карт (для механической обработки, сборки, разборки, контроля и т.п.);

- чертежи деталей и сборочные чертежи на узлы и изделие с проставленными на них (т.е. на копиях чертежей конструкторов) дополнительными технологическими размерами, ТТ, допусками, посадками и шероховатостью, которые обеспечиваются службой технологического отдела;

- чертежи приспособлений, специального режущего, вспомогательного (крепежного, зажимного и т.п.) и измерительного инструмента.

Рассмотрим подробнее технологию изготовления какой-либо летали. Она состоит, как было отмечено, из отдельных технологических операционных карт, выполненных по определенной форме, с разбивкой на графы, в которые вносятся все данные, относящиеся к детали и технологическому процессу.

Технологическая операционная карта состоит обычно из двух частей и имеет следующие особенности.

1. В верхней части лицевой стороны карты размещаются все сведения об изготавливаемой детали и заготовке для нее, а также эскиз заготовки детали на стадии выполнения данной операции. Если для выполнения данной операции необходимо указание большого массива данных, то эскиз выполняется на отдельном листе На эскизе должны быть проставлены все необходимые размеры с допусками (посадка вместо допуска указывается только тогда, когда обработка ведется «по месту»). Кроме того, на обрабатываемых поверхностях указывается шероховатость, а также технические требования, которые должны быть удовлетворены в результате выполнения данной операции. На эскизе должны быть проставлены точки базирования детали при обработке и места для ее зажима.

2. В нижней части лицевой стороны карты вписывается проектируемый план обработки, включая все переходы (приемы), и необходимые расчетные данные по режиму резания, времени и т.д.

Технология последовательно подписывается технологом, начальником технологического бюро, главным технологом и в заключение, чтобы придать ей силу закона для производства, должна быть утверждена (на первом листе) главным инженером этого предприятия.

Вторым листом описания технологического процесса является сводная (маршрутная) карта, где указывается перечень всех операций, наименование оборудования, масса заготовки и детали, число деталей в партии и т.п.

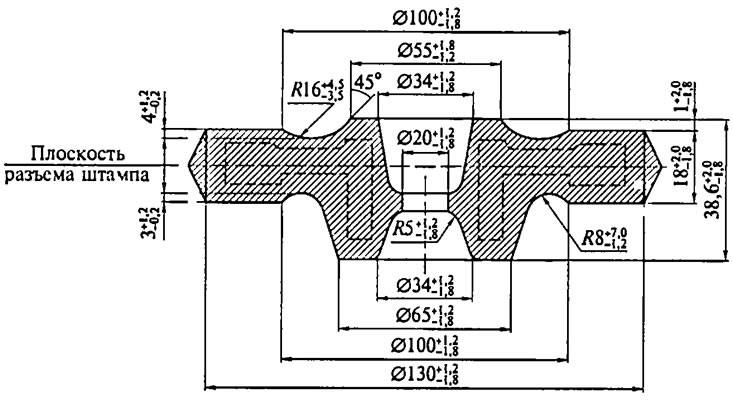

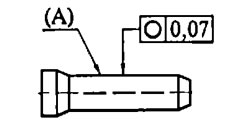

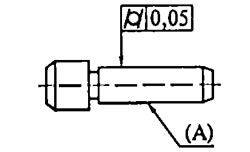

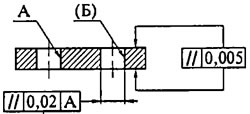

На рис. 1.35 представлен образен эскиза заготовки, а в табл. 1.5 приведены примеры правильного обозначения ТТ или допусков на форму деталей при их изготовлении.

Рис. 1.35. Образец эскиза заготовки в технологическом процессе

Основные этапы проектирования техпроцессов

Проектирование техпроцессов состоит из трех основных этапов.

1. Изучение исходных данных:

- рабочего чертежа;

- размеров программного задания;

- срока (в годах), в течение которого намечено проводить изготовление или восстановление деталей, узлов, изделий.

2. Анализ конструкции детали и производства. Во-первых, для анализа конструкции и условий работы детали необходимо по чертежу детали проанализировать следующие параметры:

- вид заготовки;

- материал и его марку;

- геометрию и шероховатость обрабатываемых поверхностей, допуски на неточность обработки;

- вид термообработки;

- особые технические требования к износостойкости, жесткости (например, длинные валы, в том числе и коленчатые валы, необходимо транспортировать только в вертикальном положении), климатическим условиям и т.д.

Во-вторых, необходимо изучить производство, в условиях которого должен внедряться составляемый техпроцесс с учетом программы, выбрав за основу один из двух принципов разработки техпроцессов:

- технический, когда в основу техпроцесса заложен принцип обеспечения всех требований чертежа на деталь;

- экономический, когда изготовление детали должно вестись с минимально возможными затратами труда и издержками производства.

Обычно из нескольких вариантов техпроцесса, равнозначных по техническому принципу, выбирается наиболее высокопроизводительный и рентабельный.

3. Составление техпроцесса. На этом этапе рекомендуется действовать в следующем порядке:

- установить тип производства с предварительным расчетом такта (мин/шт.), темпа (шт./мин) или размера партии деталей;

- выбрать вид заготовки (если не указан в чертеже) и установить технические требования на ее изготовление;

- составить маршрутную технологию, т. е. план обработки детали с выбором баз, последовательностью и содержанием операций и переходов, стараясь шире использовать существующие типовые процессы обработки деталей;

- определить промежуточные припуски и допуски на заготовку по всем переходам и установить размеры заготовки;

- установить режимы резания и нормы времени на каждую операцию;

- определить требуемое оборудование, режущий и мерительный инструмент (использовать по возможности стандартный инструмент), установочные и измерительные приспособления При необходимости составить техническое задание для проектирования и своевременного изготовления специального инструмента и приспособлений;

- определить требующуюся рабочую силу, составить штатное расписание;

- определить себестоимость детали.

Рекомендации по выбору типа производства

Различают несколько типов производства:

- единичное, с малым объемом выпуска одинаковых изделий;

- серийное — изготовление или восстановление деталей осуществляется периодически повторяющимися партиями;

- массовое — изготовление или восстановление деталей осуществляется непрерывно в течение длительного времени.

Для определения типа производства существуют две методики.

1. Определяется такт выпуска деталей мин/шт., по формуле:

где Fд — действительный фонд времени при односменной работе, ч; m — число смен; N — годовая программа, шт., и сравнивается с операционным временем tоп, мин/операция, для наиболее характерных операций. Например, если t1 < tоп, то производство должно быть массовым; если tв > tоп, то производство должно быть серийным и детали изготавливаются партиями. Размер партии определяется, исходя из трудоемкости наладки и длительности процессов обработки. Например, для крупных и сложных деталей он равен двухнедельной программе; для средних — до месячной; для простых и мелких — до трехмесячной.

Если же tв >> tоп, то производство должно быть единичным.

2. Определяется коэффициент закрепления операций Кзакр по формуле:

где ∑Zоп — общее число различных технологических операций, выполняемых в течение одного месяца на всех станках; А — число рабочих мест.

Далее по полученному значению Кзакр определяют тип производства:

- Кзакр = 20—40 — единичное или мелкосерийное производство;

- Кзакр = 10—20 — среднесерийное производство;

- Кзакр = 1—10 — крупносерийное производство;

- Кзакр < 1 — массовое производство.

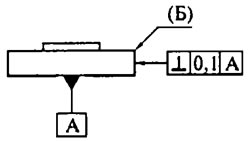

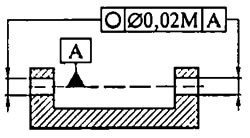

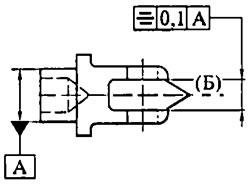

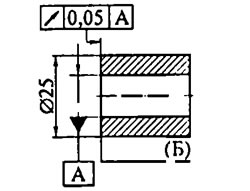

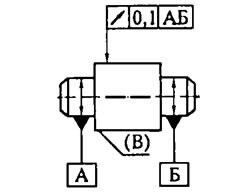

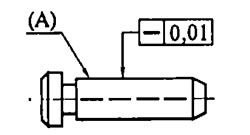

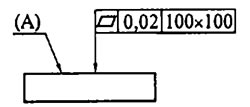

Таблица 1.5. Условные обозначения допуска формы деталей

| Допуск | Условное обозначение допуска формы |

| Перпендикулярности поверхности (Б) относительно основания А 0,1 мм |  |

| Соосности двух отверстий относительно их общей оси 0,02 мм (допуск зависимостей) |  |

| Симметричности поверхности (Б) 0,1 мм |  |

| Торцового биения на диаметре 25 мм поверхности (Б) относительно оси поверхности А 0,05 мм |  |

| Радиального биения поверхности (В) относительно общей оси поверхностей А и Б 0,1 мм |  |

| Прямолинейности образующей вала (А) 0,01 мм |  |

| Плоскостности поверхности (А) 0,02 мм на площади 100x100 мм2 |  |

| Круглости цилиндра (А) 0,07 мм |  |

| Цилиндричности вала (А) 0,05 мм |  |

| Параллельности: оси отверстия (Б) относительно отверстия А 0,02 мм; двух плоскостей 0,005 мм |  |