Разработка технологической части участка АРО ведется в такой последовательности:

- 1) определяется основное на значение проектируемого участка;

- 2) разрабатывается технологический процесс изготовления детали (деталей) на участке;

- 3) определяется действительный фонд времени оборудования, исходя из заданного режима работы участка, а также характера и назначения технологического оборудования:

- 4) определяется годовой объем работ, исходя из данных о трудоемкости и нормах времени на выполнение отдельных технологических операций. При этом учитывают потребности основного и вспомогательного производств, базируясь на данных по числу обрабатываемых деталей. Трудоемкость и нормы времени на выполнение технологических операций принимаются либо по справочникам. либо исходя из опыта данной организации;

- 5) определяется состав и число работающих по категориям с учетом средних разрядов производственных рабочих и распределения всех работающих на предполагаемом участке по рабочим сменам;

- 6) выполняется подбор и расчет требующегося производственного оборудования; при этом основное технологическое оборудование обеспечивается в необходимых количествах, а вспомогательное оборудование и инвентарь (конвейеры, краны, электрокары, манипуляторы, подъемники и т.п.) подбираются по потребности;

- 7) предварительно определяется площадь участка (если не было указано в задании) по укрупненным показателям. В дальнейшем площадь уточняется по фактическим данным об оборудовании участка;

- 8) выполняется расчет потребности в энергоресурсах (электроэнергия, сжатый воздух, водоснабжение, производственный пар, горючие и природные газы и т п.);

- 9) составляется планировка участка на основе оптимальной расстановки оборудования и размещения рабочих мест, при этом корректируется численность работающих. Одновременно определяются наиболее удобные места подвода различных видов энергии, транспортные линии и грузопотоки, места складирования деталей или узлов, ожидающих обработки и уже обработанных, и т.д.

После принятия окончательного решения по планировке участка составляется чертеж, где оборудование обозначается контуром с соблюдением масштаба и учетом крайних положений движущихся частей и обрабатываемых изделий. При этом все оборудование должно быть «привязано» к колоннам с простановкой расстояний в двух взаимно-перпендикулярных направлениях, а также расстояний между оборудованием. Внутри контура оборудования или на выносных линиях указываются номера установок по порядку слева направо и сверху вниз.

Повторяющееся оборудование нумеруется столько раз, сколько их указано на плане участка. Эта же цифра должна быть приведена на чертеже, в экспликации оборудования. Около каждой единицы оборудования на планировке условно обозначается кружочком место рабочего (светлая половина кружочка обозначает место размещения рабочего).

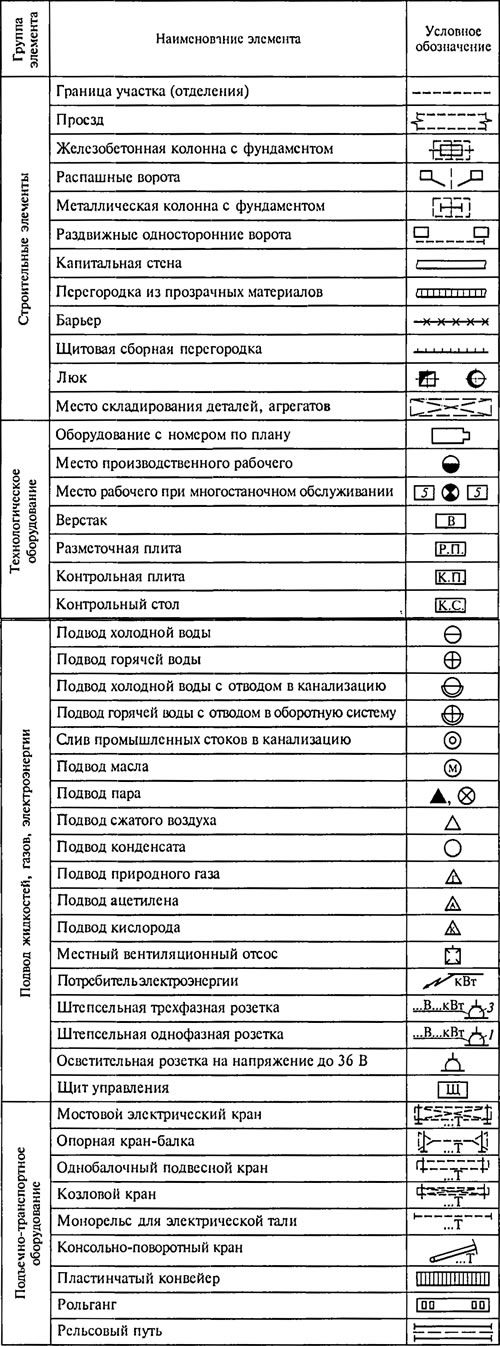

После расстановки оборудования на плане участка отмечаются принятыми условными обозначениями (табл. 6.5) места отбора электроэнергии, пара, воды и газов для оборудования. Условными обозначениями показываются также подъемно-транспортное оборудование, кран-балки и т.п.

Таблица 6.5. Условные обозначения элементов на планировочных чертежах

На все оборудование, размещенное на участке, составляется экспликация (спецификация), в которой приводятся номера единиц оборудования по порядку, их наименование, модель или тип, количество, вид и параметры потребляемой энергии. При этом на плане участка должны быть показаны строительные элементы здания АРО, ограничивающие площадь проектируемого участка: колонны, стены и перегородки. Обычно применяются железобетонные и металлические колонны с фундаментом.

Сетка колонн для производственных зданий характеризуется:

- пролетом здания L — расстоянием между осями двух рядов колонн, размещаемых вдоль здания;

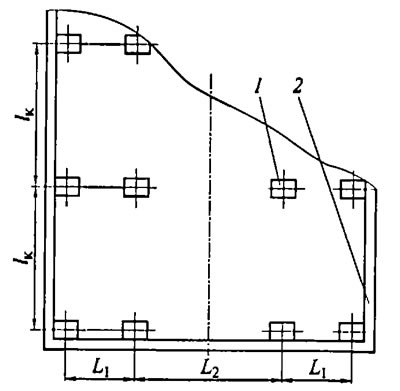

- шагом колонн lк — расстоянием между осями соседних колонн в одном продольном ряду (рис. 6.2).

Рис. 6.2. Пример расстановки сетки колонн в производственном здании: 1 - колонна; 2 - стена; lк - шаг колонн; L1, L2 - пролеты здания

Данные сетки колонн записываются в виде произведения размеров пролета на шаг, м, например 12x6. Для одноэтажных зданий строительные параметры, м, принимаются:

- в бескрановых помещениях — 12x6;

- в помещениях с подвесным подъемно-транспортным оборудованием грузоподъемностью до 50 кН — 18x6; 18х12 или 24x6; 24x12;

- в помещениях, оснащаемых мостовыми кранами грузоподъемностью 100...200 кН - 18x6; 18x12 или 24x6; 24x12.

В многоэтажных зданиях сетки колонн зависят от этажности производственного корпуса и принимаются в большинстве случаев для нижних этажей 6x6, для верхних — 18x6.

Полезная ширина проезда (полностью свободная для транспортных средств) при размещении оборудования тыльной или боковой частью к проезду должна составлять 2 м для изделий размером до 0,8 м; 3 м для изделий размером до 1,5 м и 4 м для изделий до 1,8 м. Ширина проезда между оборудованием должна составлять соответственно: 3; 3,5 и 4,5 м.

В тех случаях, когда оборудование обращено фронтальной частью к проезду и рабочие размешаются спиной к проезду, ширина проезжей части увеличивается и при тех же размерах транспортируемых изделий составляет: полезная ширина — 2,5; 3,0 и 4,0 м, а расстояние между оборудованием соответственно 4,5; 5,0 и 6,0 м.

В качестве нормы для расстояния между оборудованием (вне проездов) рекомендуется принимать не менее:

- 0,5 м — между боковыми сторонами оборудования, стоящими в одном ряду, а также обращенными друг к другу тыльными сторонами;

- 1,2...1,7 м — между оборудованием, размещенным друг к другу тыльными сторонами;

- 2,0...2,5 м — между оборудованием, обращенным друг к другу фронтально.

Кроме того, оборудование должно быть удалено от элементов строительных конструкций не менее чем:

- на 0,5...0,8 м — от стены (колонны) до тыльной или боковой стороны оборудования;

- 1,0...1,2 м — от стены до фронтальной стороны оборудования.

Проектирование участков 1-го класса

К этому классу относятся участки, на которых выполняются работы по разборке и сборке автомобилей и их агрегатов, ремонту кабин, кузовов и кузовных деталей, слесарной и механической обработке деталей, а также испытательные станции и отделения контроля-сортировки.

Трудоемкость работ при проектировании данных участков может быть определена одним из трех рассмотренных методов:

- 1) по укрупненным показателям;

- 2) на основе работы передовых предприятий;

- 3) по предварительно разработанным технологическим процессам.

Организация производства на большинстве участков этого класса характеризуется в современных условиях применением как поточных линий, так и постовых методов. Годовая программа для этих производственных подразделений выражается в единицах (штуках) изделий.

Проектирование участков 2-го класса

К этому классу относятся участки, на которых выполняются кузнечные, рессорные, термические и моечно-очистные работы Они характеризуются спецификой применяемого на участке оборудования и условий работы на них. Поэтому решение вопросов, связанных с размещением и планировкой этих участков следует увязывать с выполнением мер по охране труда и техники безопасности. Для этих участков расчетной единицей по выработке продукции является единица массы, кг.

Проектирование участков 3-го класса

Здесь осуществляются гальванические, сварочно-наплавочные, металлизационные процессы и малярные работы, т. е. сконцентрированы экологически нечистые процессы, а также процессы, опасные в пожарном отношении, что необходимо учитывать при проектировании.

На участках этого класса основная работа заключается в нанесении материалов на поверхность восстанавливаемых деталей. Для этих участков продукция измеряется в единицах площади, дм2, м2.