При холодном деформировании стальные детали, имеющие твердость HRC > 30, подвергаются предварительной термообработке (отжиг или высокий отпуск при температуре 850...1100°C); детали, имеющие твердость HRC < 30, а также детали из цветных металлов термообработке практически (при одноразовом деформировании) не подвергаются.

Рассмотрим основные способы восстановления деталей автомобилей пластическим деформированием: осадку, обжатие, раздачу, обратное редуцирование, накатку, электромеханическую высадку, правку.

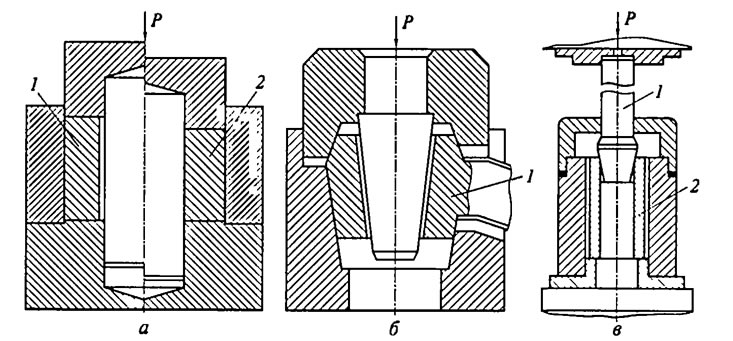

Осадка применяется для увеличения наружного диаметра у сплошных деталей за счет уменьшения их длины (рис. 2.1, а). При этом следует помнить о том, что при сухом трении по торцам детали она получается бочкообразной. Но если на поверхность торцов этой же детали предварительно нанести смазку, например MoS2 (сернистый молибден), то бочкообразности практически не будет.

Рис. 2.1. Схема восстановления деталей пластическим деформированием: а - осадка: 1 - деталь до деформирования; 2 - деталь после деформирования; б - обжатие: 1 - сошка рулевого управления; в - раздача: 1 - дорн; 2 - поршневой палец

При осадке втулок с целью уменьшения внутреннего или увеличения наружного диаметра существуют несколько вариантов определения удельной нагрузки р. МПа, и усилия Р, рекомендуемых разными специалистами:

- Л В.Дехтеринский: р = σт(1 + D/(6L));

- В. А.Шадричев: Р = 0,001σтF(1 + 0,5fтрL/b);

- В. В. Петросов: Р=3,5σs,

где σт, σs, — пределы текучести материала детали соответственно без учета и с учетом его упрочнения в процессе пластической деформации, МПа; D, L, h — соответственно диаметр, длина и толщина стенки деформируемой детали после осадки, мм; — коэффициент трения; F — площадь сечения детали после осадки, мм2.

Одноразовую осадку следует проводить до величины относительной деформации 5...10%, после чего необходима промежуточная термообработка.

Обжатие применяется для восстановления втулок путем уменьшения их внутреннего диаметра при прямом редуцировании или обжатии в замкнутой полости, а также для восстановления втулки и конусного отверстия сошки рулевого управления, как показано на рис. 2.1, б.

Раздача применяется для восстановления наружных размеров полых деталей за счет увеличения внутреннего диаметра d, например, поршневых пальцев. Процесс осуществляется дорном в холодном (при невысокой прочности металла) или горячем состоянии с ограничением по наружному диаметру D и учетом упругой деформации материала детали и припуска на чистовую обработку наружной поверхности (рис. 2.1, в).

Удельная нагрузка при раздаче (по В. А. Шадричеву)

Обратное редуцирование рекомендуется для восстановления цапф крестовин, когда необходимо компенсировать износ одновременно по наружному диаметру и торцу цапфы.

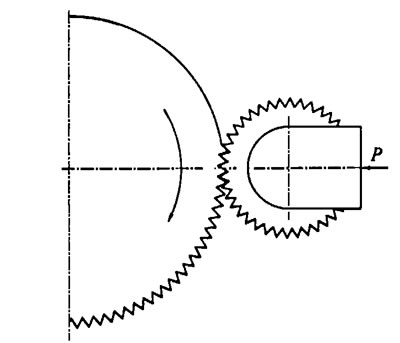

Накатка применяется для компенсации износа цилиндрических поверхностей деталей (рис. 2.2), имеющих невысокую твердость (HRC < 25) и работающих при небольших удельных эксплуатационных нагрузках (р < 7 МПа). После накатки необходимо выполнить обкатку шариком или роликом наружной поверхности до требуемого диаметра.

Рис. 2.2. Схема процесса увеличения диаметра детали накаткой

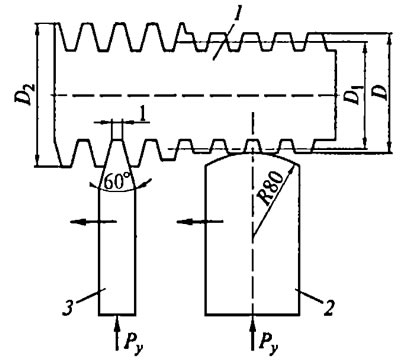

Электромеханическая высадка — это разновидность процесса накатки, которая обеспечивает восстановление деталей любой твердости без последующей термообработки (рис. 2.3). В основу процесса положен эффект Пельтье. К детали 1, установленной на токарном станке, и инструменту, выполненному из твердосплавной пластины, подводится безопасное по величине напряжение, под действием которого через деталь и инструмент протекает значительный ток (силой более 200 А). При продольной подаче с шагом S, приблизительно равным двойной толщине пластины, и поперечном воздействии на пластину силы Ру в пределах 1...2 кН в зоне контакта пластины с деталью выделяется интенсивный тепловой поток В результате контактная зона мгновенно нагревается до температуры 850...900°C, снижается предел текучести материала детали в поверхностном слое, и в нем образуется винтовая канавка. Наружный диаметр D2 становится больше исходного диаметра на 0,4...0,5 мм. При выполнении последнего перехода формообразующая узкая твердосплавная пластина 3 заменяется сглаживающей 2, режим по току остается прежним, и наружный диаметр уменьшается до заданной величины D при шероховатости Ra=0,63...0,16 мкм. Благодаря быстрому отводу теплоты в глубь детали происходит закалка металла, обеспечивающая его высокую твердость.

Рис. 2.3. Схема электромеханической высадки и сглаживания металла: 1 - деталь; 2 - сглаживающая пластина; 3 - пластина (твердый сплав) для высадки металла; диаметры вала: D - после сглаживания, D1 - исходный диаметр, D2 - после высадки

Правка детали — весьма часто применяемая операция при восстановлении деталей типа вала, например коленчатых и распределительных валов, а также других подобных деталей автомобилей, оси которых имеют отклонения от прямолинейности.

Холодная правка статическим нагружением широко распространена в ремонтной технологии и применяется даже на ВАЗе при изготовлении деталей указанного типа, поэтому рассмотрим более подробно некоторые особенности этого процесса. С одной стороны, холодная правка снижает величину снимаемого припуска, но с другой — в результате обработки детали проявляется влияние неравномерных внутренних остаточных напряжений, которые при эксплуатации изделия могут опять вызывать деформацию оси вала.

Итак, рассмотрим вал в исходном состоянии, когда в нем нет внутренних напряжений, а ось имеет стрелу прогиба fпр (рис. 2.4, а). Выделим (мысленно) в верхней и нижней частях вала одинаковые элементы объема, имеющие в сечении форму прямоугольников В и Н длиной L.

Рис. 2.4. Сущность холодной правки деталей: а - процесс правки вала; б - распределение остаточных напряжений σ в вале в процессе правки; в - выпрямленный вал после правки; г - распределение остаточных напряжений в выпрямленном вале 3; 1 - исходное состояние вала, имеющего прогиб fпр; 2 - вал в состоянии прогиба после приложения усилия Р, 3 - вал после правки

Теперь приложим к валу усилие Р, достаточное для того, чтобы создать прогиб вала в обратную сторону. При этом элемент Н под действием растягивающих остаточных напряжений, превышающих предел текучести σт (см. эпюру напряжений на рис. 2.4. б), получит приращение длины ΔL, а элемент В под действием сжимающих напряжений, превышающих предел текучести для условий сжатия -σт, укоротится на ΔL.

В результате после снятия нагрузки внутри выпрямленного вала сохраняется неравномерное поле остаточных напряжений 1-го рода, причем напряжения в поверхностном слое уравновешиваются напряжениями обратного знака (рис. 2.4, в) в подповерхностном слое. Если теперь сошлифовать с поверхности детали слой металла с остаточными напряжениями разного знака (рис. 2.4, г), то вал сразу деформируется в первоначальном направлении, хотя и в меньшей степени.

Для того чтобы детали, прошедшие холодную правку, не деформировались в процессе дальнейшей работы при температуре выше температуры релаксации материала детали, целесообразно снять остаточные внутренние напряжения. Это можно сделать путем соответствующей термообработки детали, предварительно закрепленной в жестком стапеле.

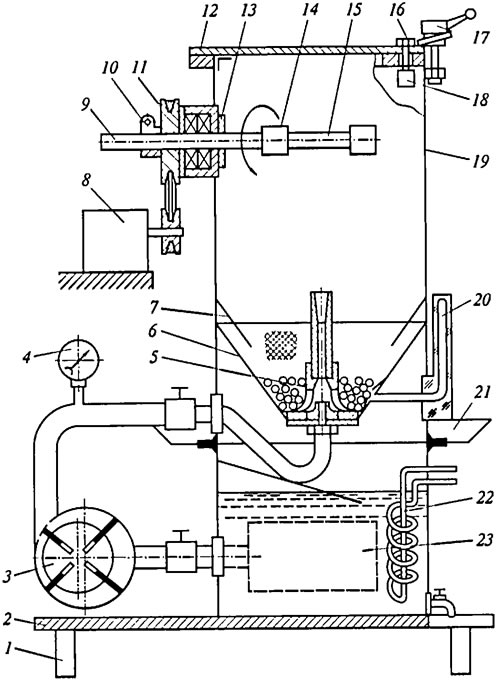

Разработанный автором учебника новый гидродробеструйный метод упрочнения деталей машин обеспечивает существенное увеличение долговечности деталей при их восстановлении. Например, упрочнение этим методом пружин подвески автомобиля «Жигули» позволяет повысить их усталостную прочность в 4 раза. Опытная гидродробеструйная установка (рис. 2.5) обеспечивает упрочнение детали 75 путем обработки ее потоком дроби (шарики ШХ-15) со смазывающе-охлаждающей жидкостью (СОЖ), например трансформаторным маслом. Масло нагнетается насосом 3 под давлением 300...500 кПа через сопло-эжектор 5.

Рис. 2.5. Схема гидродробеструйной эжекторной установки для упрочнения деталей автомобиля: 1 - основание; 2 - стол; 3 - насос; 4 - манометр; 5 - сопло-эжектор; 6 - камера для размещения шариков; 7 - отражатель; 8 - привод, обеспечивающий вращение детали; 9 - вал; 10 - хомут; 11 - шкив; 12 - крышка (из оргстекла); 13 - уплотнение; 14 - переходник для крепления детали; 15 - деталь; 16 - упор; 17 - эксцентрик для зажима крышки; 18 - концевой выключатель; 19 - камера; 20 - уровнемер; 21 - поддон; 22 - змеевик для охлаждения жидкости; 23 - сетчатый фильтр

Преимущества обработки деталей в такой установке перед обычно применяемой дробеструйной обработкой сухой дробью заключаются в том, что поверхностный слой летали приобретает следующие улучшенные характеристики:

- наличие только сжимающих остаточных напряжений;

- сравнительно малая шероховатость поверхности (Ra=1,25...0,16 мкм) сохраняется; если исходная шероховатость была значительной (Ra=10...2,5 мкм), то она снижается до Ra=2,5...1,25 мкм,

- улучшенная микрогсомстрия, так как радиусы закругления впадин (лунок от ударов шариками) и выступов на опорной поверхности, увеличиваются;

- исключен процесс газонасыщения в связи со снижением температуры в зоне контакта и изоляцией поверхностного слоя детали от атмосферы сплошной жидкостной пленкой;

- в цветных металлах практически отсутствуют вкрапления частиц железа, что обусловлено высокой прочностью и малой шероховатостью инструмента — шариков, а также наличием разделительной прослойки из СОЖ.

Следует отметить еше два важных положительных эффекта, связанных с применением гидродробеструйного упрочнения (ГДУ) вместо сухого дробеструйного упрочнения (ДУ):

- поле рассеяния показателей качества деталей после проведения процесса ГДУ существенно меньше, что способствует значительному повышению надежности деталей;

- размеры и микрогеометрия точных инструментов (например, модульных и подобных им инструментов) практически не изменяются, что объясняется отсутствием сухого трения, адгезионного эффекта, усиленного шелушения и других причин возможного съема металла, имеющих место при ДУ.