Kompresja (ciśnienie na końcu suwu sprężania) w cylindrach - najważniejszy diagnostyczny wskaźnik silnika, przeprowadzany bez jego demontażu. Dzięki jego średniej wartości i różnicy wartości w poszczególnych cylindrach można z wystarczającą dokładnością określić stopień ogólnego zużycia części SHPG silnika i zidentyfikować wadliwe działanie tej grupy i części mechanizmu zaworowego.

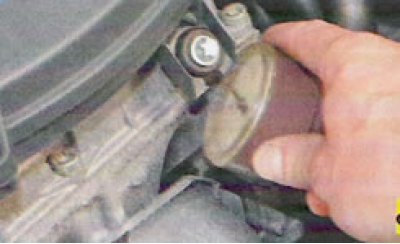

Aby to sprawdzić, użyj miernika kompresji, który można kupić w sklepach z częściami. W sprzedaży dostępne są manometry, zarówno gwintowane, w których zamontowana jest gwintowana złączka do wkręcania świecy zapłonowej, jak i z gumową końcówką, która po prostu mocno dociska otwór świecy.

Warunkiem poprawności odczytów podczas testu kompresji jest sprawność rozrusznika i pełne naładowanie akumulatora.

Procedura sprawdzania kompresji w cylindrach jest pokazana na przykładzie silnika K7M. W ten sam sposób sprawdź kompresję silnika K4M.

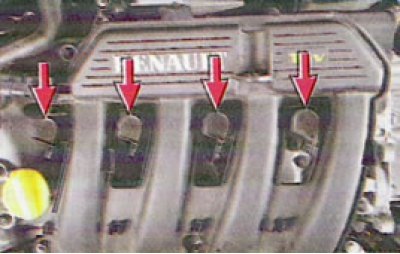

Różnica polega na tym, że ze świec zapłonowych silnika K4M należy najpierw wykręcić cztery cewki zapłonowe.

1. Uruchom silnik i rozgrzej go do temperatury roboczej.

2. Zatrzymaj silnik, odłącz złącze wiązki przewodów niskiego napięcia od modułu zapłonu.

Rozruch silnika z rozrusznikiem z odłączonymi końcówkami przewodów wysokiego napięcia i nieodłączonym modułem zapłonu może doprowadzić do awarii jego obwodu wysokiego napięcia.

3. Zgaś wszystkie świece.

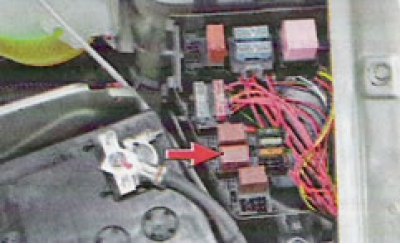

4. Wyłącz pompę paliwową poprzez wyjęcie jej przekaźnika w bloku montażowym zainstalowanym w komorze silnika samochodu.

5. Wkręcić manometr w otwór świecy zapłonowej sprawdzanego cylindra.

6. Całkowicie wciśnij pedał przyspieszenia, aby całkowicie otworzyć przepustnicę.

7. Włącz rozrusznik i obracaj nim wał korbowy silnika, aż. aż ciśnienie w cylindrze przestanie rosnąć. Odpowiada to około czterem skokom kompresji.

Aby uzyskać prawidłowy odczyt kompresji, wał korbowy musi obracać się z prędkością 180-200 min' lub wyższą, ale nie większą niż 350 min'.

8. Po zapisaniu wskazań manometru ustaw jego strzałkę na zero. (Odczyty można resetować na różne sposoby, w zależności od konstrukcji przyrządu).

9. Powtórz kroki 5-8 dla pozostałych cylindrów. Ciśnienie nie powinno być niższe niż 1,0 MPa i nie powinno różnić się w poszczególnych cylindrach o więcej niż 0,1 MPa. Obniżona kompresja w poszczególnych cylindrach może wynikać z poluzowanych zaworów w gniazdach, uszkodzonych uszczelek głowicy cylindrów, pękniętych lub spalonych pierścieni tłokowych. Niski stopień sprężania we wszystkich cylindrach wskazuje na zużyte pierścienie tłokowe.

10. W celu ustalenia przyczyn niedostatecznego sprężania należy wlać około 20 ml czystego oleju silnikowego do cylindra ze zmniejszonym sprężeniem i ponownie zmierzyć stopień sprężania. Jeśli odczyty miernika kompresji wzrosły, najbardziej prawdopodobna awaria pierścieni tłokowych. Jeśli wartość kompresji pozostaje niezmieniona, oznacza to luźne dopasowanie płytek zaworowych do ich gniazd lub uszkodzenie uszczelki głowicy cylindrów.

Przyczynę niedostatecznego sprężania można również znaleźć dostarczając sprężone powietrze do cylindra, w którym tłok jest wcześniej ustawiony w GMP suwu sprężania. Aby to zrobić, zdejmij końcówkę z manometru i podłącz do niej wąż sprężarki. Włóż końcówkę do otworu świecy zapłonowej i wstrzyknij powietrze do cylindra pod ciśnieniem 0,2-0,3 MPa. Aby zapobiec obracaniu się wału korbowego silnika, włącz wyższy bieg i wyhamuj pojazd hamulcem postojowym. Wyjście (wyciek) powietrze przez zespół przepustnicy wskazuje na nieszczelność w zaworze wlotowym, a przez tłumik - nieszczelność w zaworze wydechowym. Jeśli uszczelka głowicy cylindra jest uszkodzona, powietrze wydostanie się przez szyjkę zbiornika wyrównawczego w postaci pęcherzyków lub do sąsiedniego cylindra, co jest wykrywane charakterystycznym syczeniem.