Potrzebne będą: przenośna lampa, zestaw płaskich sond, linijka, suwmiarka, suwmiarka, mikrometr, skrobak.

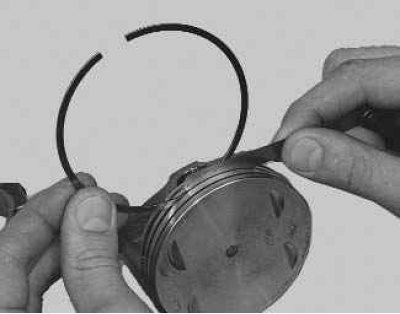

1. Oczyść głowicę tłoka z osadów węglowych. Jeżeli tłok nosi ślady przepaleń, głębokich rys, pęknięć należy wymienić tłok. Oczyścić rowki pierścieni tłokowych. Wygodnie jest to zrobić za pomocą kawałka starego pierścienia.

2. Oczyścić otwory spustowe oleju odpowiednim kawałkiem drutu.

3. Sprawdzić luzy między pierścieniami i rowkami na tłoku, wstępnie oczyszczając pierścienie z osadu.

Luz nominalny, mm:

- 0,04–0,075 - górny pierścień dociskowy 1;

- 0,03–0,065 - dolny pierścień uszczelniający 2;

- 0,02–0,055 - pierścień zgarniający olej 3.

Maksymalny dopuszczalny luz dla wszystkich pierścieni wynosi 0,15 mm.

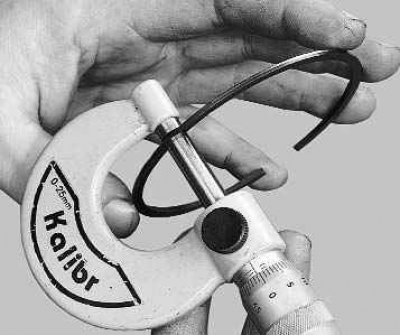

4. Najdokładniejsze szczeliny można określić, mierząc pierścienie i rowki na tłoku. W tym celu należy zmierzyć grubość pierścieni mikrometrem w kilku miejscach na obwodzie, następnie za pomocą zestawu szczelinomierzy zmierzyć szerokość rowków również w kilku miejscach na obwodzie. Oblicz średnie odstępy (różnica między grubością pierścienia a szerokością rowka). Jeśli co najmniej jedna ze szczelin przekracza maksymalne dopuszczalne, wymień tłok na pierścienie.

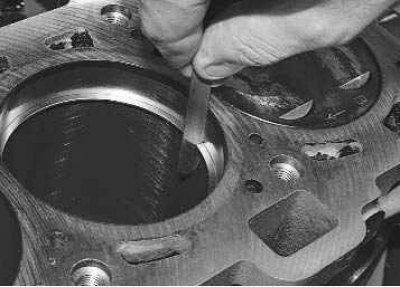

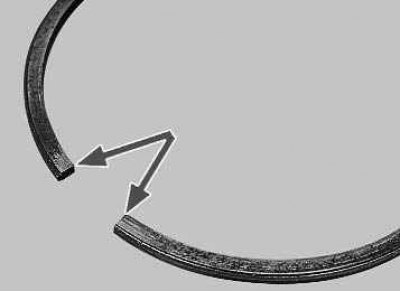

5. Zmierz szczeliny w zamkach pierścieni, wkładając pierścień w specjalny trzpień. Jeśli nie ma trzpienia, włóż pierścień do cylindra, w którym pracował (czy też zadziała, jeśli pierścień jest nowy), wsunąć tłok jak trzpień do cylindra tak, aby był osadzony w cylindrze równo, bez zniekształceń i szczelinomierzem zmierzyć szczelinę w pierścieniu zamka. Nominalna szczelina musi wynosić 0,25–0,45 mm, co jest maksymalną dopuszczalną wartością (w wyniku zużycia) - 1,0 mm. Jeśli szczelina przekracza limit, wymień pierścień.

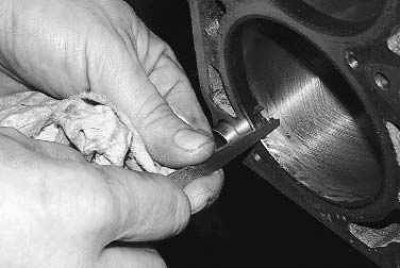

6. Jeśli szczelina jest mniejsza niż 0,25 mm, ostrożnie zeszlifuj końce pierścienia pilnikiem igłowym.

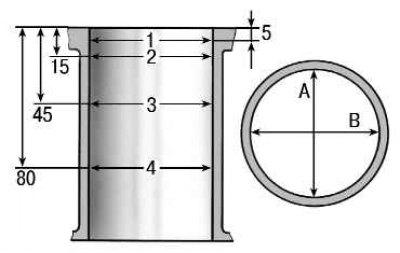

Ryż. 5.14. Schemat pomiaru cylindra

7. Zmierz średnice cylindra w dwóch prostopadłych płaszczyznach (Ryż. 5.14) (B - wzdłuż, A - w poprzek bloku cylindrów) i cztery pasy (1, 2, 3 i 4). Aby to zrobić, potrzebujesz specjalnego urządzenia - zacisku. Nominalny rozmiar cylindra (patrz tabela. 5.1), owalność i zbieżność nie powinny przekraczać 0,05 mm. Jeśli maksymalna wartość zużycia jest większa niż 0,15 mm lub nieokrągłość przekracza określoną wartość, rozwiercić cylindry do najbliższego nadwymiaru tłoków, pozostawiając naddatek 0,03 mm na średnicę honowania. Następnie honowanie cylindrów, zachowując taką średnicę, aby podczas montażu tłoka obliczony luz między nim a cylindrem wynosił 0,025–0,045 mm. Rozwiązywanie problemów, wytaczanie i honowanie bloku należy przeprowadzać w warsztatach ze specjalnym wyposażeniem.

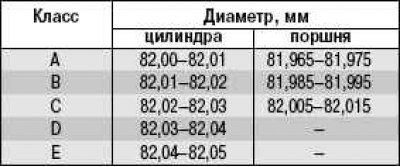

Tabela 5.1. Rozmiary nominalne cylindrów i tłoków

8. Sprawdzić odchylenie od płaskości powierzchni gniazda bloku z głowicą cylindrów. Załóż suwmiarkę (lub władca) do samolotu:

- w środku bloku;

- w kierunku wzdłużnym i poprzecznym;

- wzdłuż przekątnych płaszczyzny.

W każdej pozycji za pomocą szczelinomierza płaskiego określ odstęp między linijką a płaszczyzną. Jest to odchylenie od płaskości. Jeśli odchylenie przekracza 0,1 mm, wymień blok.

9. Sprawdź luzy między tłokami a cylindrami. Luz definiuje się jako różnicę między zmierzonymi średnicami tłoka i cylindra. Nominalna szczelina wynosi 0,025–0,045 mm, maksymalna dopuszczalna szczelina wynosi 0,15 mm. Jeśli szczelina nie przekracza 0,15 mm, tłoki z kolejnych klas można dobrać tak, aby szczelina była jak najbardziej zbliżona do nominalnej. Jeżeli szczelina przekracza 0,15 mm, rozwiercić cylindry i zamontować tłoki o odpowiednim nadwymiarze. Zmierzyć średnicę tłoka w odległości 10 mm od dolnej krawędzi fartucha w płaszczyźnie prostopadłej do sworznia tłoka.

10. Przy wymianie części korbowodu i grupy tłoków konieczne jest wybranie tłoków do cylindrów według klasy i jednej grupy według wagi, a także sworzni tłokowych do tłoków według klasy i korbowodów według wagi. Aby dopasować tłoki do cylindrów, oblicz odstęp między nimi. Dla wygody doboru tłoków do cylindrów są one podzielone w zależności od średnic na pięć klas do 0,01 mm: A, B, C, D, E (patka. 5.1).

Części zamienne dostarczane są z tłokami o średnicy nominalnej trzech klas: A, C, E oraz dwóch wielkościach naprawczych (1. rozmiar naprawy - zwiększony o 0,4 mm, 2. - o 0,8 mm).

Masowo tłoki są podzielone na trzy grupy: normalne, zwiększone o 5 g i zmniejszone o 5 g. Tłoki z tej samej grupy muszą być zainstalowane na silniku.

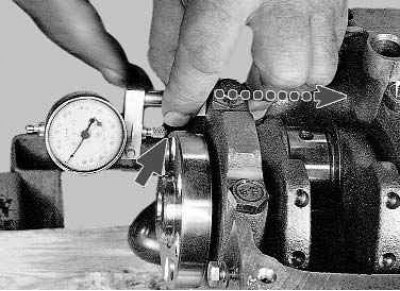

W przypadku tłoków nadwymiarowych części zamienne są dostarczane z pierścieniami nadwymiarowymi powiększonymi o 0,4 i 0,8 mm. Na pierścieniach pierwszego rozmiaru naprawy wybity jest numer «40», 2 miejsce - «80».

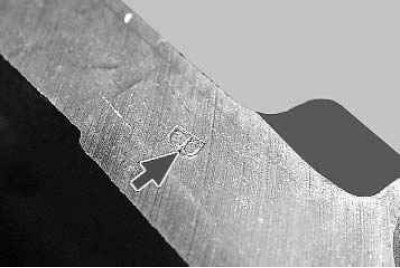

11. Oznaczenia klasy cylindrów są wytłoczone na dolnej płaszczyźnie bloku (powierzchnia styku miski olejowej) naprzeciwko każdego cylindra.

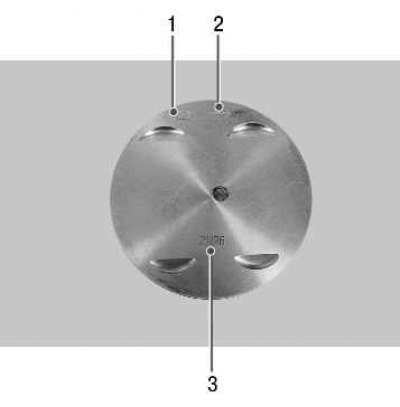

12. Na dnie tłoka wybite są następujące dane: 1 - klasa tłoka według średnicy; 2 - strzałka wskazująca kierunek montażu tłoka; 3 - model silnika.

13. Wymień pęknięte palce. Palec powinien łatwo wejść w tłok siłą kciuka. Włóż palec do tłoka. Jeśli podczas potrząsania palcem wyczuwalny jest luz, wymień tłok. Przy wymianie tłoka dobierz palec zgodnie z klasą.

14. Wymień pęknięte pierścienie i ekspander pierścieni olejowych.

15. Wymień złamane lub pęknięte pierścienie mocujące sworzeń tłoka. Końce pierścieni ustalających muszą znajdować się w tej samej płaszczyźnie. Wymienić wygięte pierścienie.

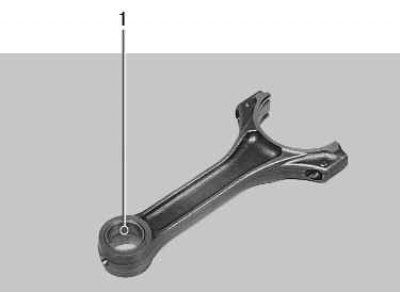

16. Wymień wygięte korbowody. Wymienić korbowód, jeśli na tulei 1 górnej głowicy znajdują się rysy i głębokie rysy. Wymień korbowód, jeśli podczas demontażu silnika okaże się, że łożyska korbowodu obróciły się w korbowodzie.

Uwaga! Korbowody są przetwarzane razem z osłonami, więc nie można ich zdemontować.

17. Włóż palec w górną główkę wędki. Jeśli podczas poruszania palcem wyczuwalny jest luz, wymień korbowód. Korbowody w komplecie z kołpakami są podzielone na klasy według masy głowicy górnej i dolnej.

18. W silniku muszą być zamontowane korbowody tej samej klasy. Oznaczenie korbowodu znajduje się na dolnej głowicy i nasadce korbowodu.

19. Jeśli na powierzchniach, na których pracują uszczelnienia, występują głębokie zagrożenia, rysy, wyszczerbienia, należy wymienić wał korbowy.

20. Zmierz czopy wału korbowego głównego i korbowodu. Nominalne średnice czopów wału korbowego, mm:

- rdzenni mieszkańcy - 50,799–50,819;

- korbowód - 47.830–47.850.

Jeśli zużycie lub owalność szyjek przekracza 0,03 mm, należy je zeszlifować do najbliższego rozmiaru naprawy.

Istnieją cztery rozmiary napraw ze zmniejszeniem średnicy szyjek, mm:

- pierwszy - 0,25;

- drugi - 0,5;

- trzeci - 0,75;

- czwarty - 1.00.

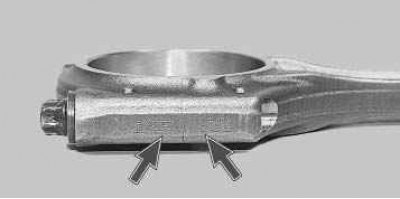

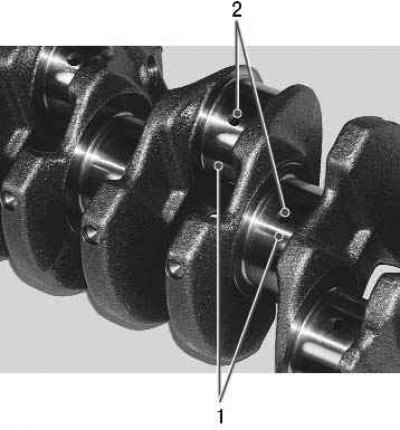

21. Jeśli na czopach głównym i korbowodzie 1 występują drobne zadrapania, ryzyka, zadrapania, należy je zeszlifować do najbliższego rozmiaru naprawy. Prace te zaleca się wykonywać w specjalistycznym warsztacie. Po szlifowaniu wypoleruj szyje i stępij ostre krawędzie faz kanałów olejowych 2 za pomocą stożka ściernego. Umyj wał korbowy i przedmuchaj kanały olejowe sprężonym powietrzem. Owalność i zbieżność wszystkich szyjek po szlifowaniu nie powinna przekraczać 0,005 mm. Po wyszlifowaniu szyjek zamontuj tuleje o rozmiarach naprawczych.

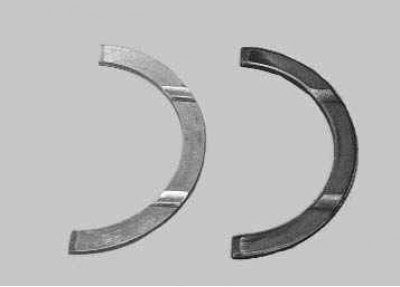

22. Jeśli na powierzchniach roboczych półpierścieni oporowych występują rysy, zagrożenia i rozwarstwienia, należy je wymienić. Zabrania się wykonywania jakichkolwiek prac montażowych na półpierścieniach.

23. Zmierzyć luz osiowy wału korbowego. Aby to zrobić, zainstaluj wał korbowy i półpierścienie oporowe w bloku cylindrów i dokręć śruby mocujące pokrywy łożysk głównych (cm. «Montaż silnika»).

24. Zamontować wskaźnik tak, aby jego nóżka opierała się o kołnierz wału. Odsuń wał korbowy od wskaźnika do oporu i ustaw igłę wskaźnika na zero. Przesuń wał z powrotem. Wskaźnik pokaże lukę. Nominalny luz osiowy wału korbowego wynosi 0,06–0,26 mm, maksymalny dopuszczalny 0,35 mm. Jeśli szczelina przekracza maksymalną dopuszczalną wartość, wymień półpierścienie oporowe.

Części zamienne są dostarczane z półpierścieniami oporowymi w dwóch rozmiarach: nominalnym - 2,31–2,36 mm i naprawczym (wzrosła o 0,127 mm) - 2,437–2,487 mm.

25. Sprawdź korbowód i łożyska główne. Wymień wkładki z pęknięciami, zadrapaniami, odpryskami. Zabrania się wykonywania jakichkolwiek prac regulacyjnych na okładzinach.

Nominalna grubość wkładek, mm:

- rdzenni mieszkańcy - 1.824–1.831;

- korbowód - 1,723–1,730.

Wkładki dostarczane są w częściach zamiennych w czterech rozmiarach naprawczych, o zwiększonej grubości, mm:

- pierwszy - o 0,25;

- drugi - o 0,50;

- trzeci - o 0,75;

- czwarty - o 1.00.

26. Sprawdzić luzy między luźnymi piórami łożysk radykalnych a czopami wału korbowego. Prace te zaleca się wykonywać w specjalistycznym warsztacie. Zmierz średnice czopów i łożysk głównych, montując pokrywy łożysk na bloku i dokręcając je odpowiednim momentem obrotowym. Oblicz luz. Luzy między łożyskami a czopami wału korbowego:

- główne łożyska (nominalnie 0,026–0,073 mm, maksymalnie dopuszczalne 0,15 mm);

- łożyska korbowodu (nominalnie 0,02–0,07 mm, maksymalnie dopuszczalne 0,1 mm).

Jeśli szczelina przekracza maksymalne dopuszczalne, wał korbowy należy zeszlifować do następnego rozmiaru naprawy.

Uwaga! Podczas szlifowania korbowodu i czopów głównych wału korbowego do rozmiaru naprawy na pierwszym policzku wału korbowego konieczne jest umieszczenie odpowiedniego stempla, na przykład odpowiednio W 0,25 i K 0,25.

27. W specjalistycznym warsztacie można zmierzyć bicie czopów wału korbowego.

Rytm powinien być:

- czopy główne i powierzchnia osadzenia koła napędowego pompy olejowej nie więcej niż 0,03 mm;

- powierzchnia lądowania koła zamachowego jest nie większa niż 0,04 mm;

- powierzchnia osadzenia kół pasowych i uszczelnień nie przekracza 0,05 mm.

28. Dokładnie oczyść i przepłucz kanały olejowe wału korbowego.

29. Nie zaleca się samodzielnego wyciskania wtyczek, w tym celu należy zwrócić się do specjalistycznego warsztatu.

30. Dokładnie oczyść powierzchnie bloku cylindrów z resztek starych uszczelek. Sprawdź dokładnie blok. W przypadku stwierdzenia pęknięć blok należy wymienić wraz z pokrywami łożysk głównych.

31. Sprawdzić szczelność płaszcza chłodzenia bloku cylindrów. Aby to zrobić, zatkaj otwór na pompę wodną (montaż pompy z uszczelką) i wlać płyn niezamarzający do płaszcza chłodzącego. Jeśli wyciek jest zauważalny w dowolnym miejscu, oznacza to, że blok jest nieszczelny i należy go wymienić.

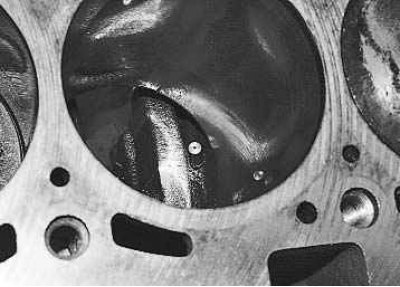

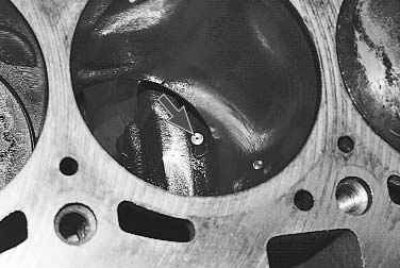

32. Sprawdź cylindry. Jeśli na lustrze cylindra znajdują się zadrapania, otarcia, skorupy i inne wady, rozwiercić cylindry do rozmiaru naprawy (prace te zaleca się wykonywać w specjalistycznym warsztacie) lub wymienić blok cylindrów. W przypadku różnych defektów głębszych niż 0,8 mm, urządzenia nie można naprawić i należy je wymienić.

33. Oczyścić osad w górnej części butli. Jeśli pasek utworzył się tam z powodu zużycia cylindra, usuń go za pomocą skrobaka.

34. Sprawdzić obecność dysz chłodzenia dna tłoka i twardość ich osadzenia w otworach łóżek bloku cylindrów.