Electrodul central este instalat în canalul izolator având un diametru variabil. Capul electrodului se sprijină pe suprafața conică a canalului izolator în punctul de trecere de la un diametru mai mare la unul mai mic. Partea de lucru a electrodului central iese din izolator cu 1,0 până la 5,0 mm. Fixarea electrodului în canalul izolatorului și etanșarea acestei conexiuni se realizează cu etanșant de sticlă. Este un amestec de sticlă tehnică specială și pulbere metalică. Sticla trebuie să aibă un coeficient de dilatare termică egal cu cel al ceramicii. În acest caz, dopul de etanșare nu va fi distrus de schimbările de temperatură în timpul funcționării. pulbere de mogall (cupru sau plumb) adăugat pe sticlă pentru a o face conductivă electric.

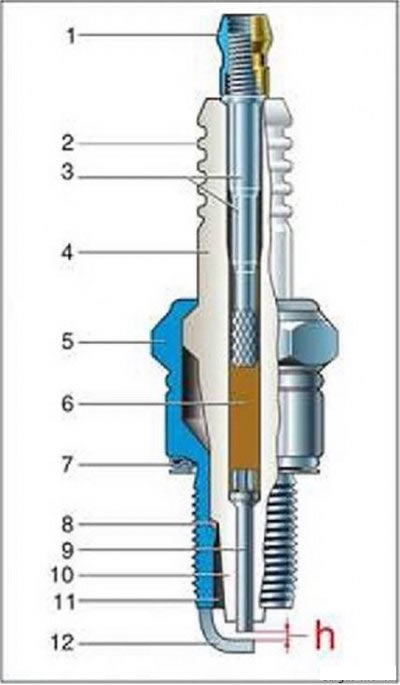

Orez. 9 - Dispozitiv bujie: 1 - piuliță de contact: 2 - aripioare izolatoare (bariere de curent de rață): 3 - tijă de contact: 4 - izolator ceramic: 5 - carcasă metalică, b - dop de etanșare de sticlă. 7 - cuiu de etanșare: 8 - șaibă radiator: 9 - electrod central. 10 - conul termic al izolatorului: 11 - camera de lucru: 12 electrod lateral - masa-: h - eclator

Ansamblu de bază (ansamblu izolator cu electrod central și tijă de contact) efectuate în următoarea ordine. Electrodul este instalat în canalul izolatorului și un material de etanșare sub formă de pulbere este turnat deasupra sau plasat sub formă de tabletă. Apoi, un cap de contact este instalat în canalul izolatorului. Înainte de presare, etanșantul de sticlă ocupă un volum mai mare decât după această operație, iar tija de contact nu poate pătrunde complet în canalul izolatorului, iese deasupra izolatorului cu aproximativ o treime din lungime. Piesa de prelucrat este încălzită la o temperatură de 700-900 "Cu și cu o forță de câteva zeci de kilograme, tija de contact este introdusă în materialul de etanșare de sticlă înmuiat sub influența temperaturii. În același timp, curge în golurile dintre canalul izolatorului, capul electrodului central și capul de contact. După răcire, materialul de etanșare de sticlă se solidifică și fixează în siguranță ambele părți în canalul izolator Între capetele electrodului și capul de contact, se formează un dop de etanșare cu o înălțime de 1,5 până la 7,0 mm, blocând complet canalul izolatorului de la pătrunderea gazului

Dacă este necesar să se construiască o rezistență electrică în circuitul electrodului central, se folosește un etanșant rezistiv de sticlă pentru a suprima interferențele electromagnetice. După răcire, dopul de etanșare capătă rezistența electrică a valorii cerute.

Miezul este instalat în corpul lumânării astfel încât să intre în contact cu suprafața sa conică cu suprafața corespunzătoare din interiorul corpului. Între aceste suprafețe, o etanșare-eliminare de căldură» pucul (cupru sau oțel).

Fixarea miezului se realizează prin rularea umărului carcasei pe centura izolatorului. Etanșarea la izolatorul de conectare - carcasă se realizează prin răsturnarea carcasei în stare încălzită (termorigide).

Electrod de împământare» secțiunea dreptunghiulară este sudată la capătul corpului și îndoită spre cea centrală. Un inel O este instalat pe baza carcasei, cu accent pe o suprafață de sprijin plană, conceput pentru a etanșa legătura dintre bujie și motor.

O piuliță de contact este instalată pe partea filetată a tijei de contact, dacă este cerut de proiectarea vârfului firului de înaltă tensiune. La unele lumânări, tija de contact nu are cap filetat, este imediat ștanțată sub forma unei piulițe de contact.

Izolator

Pentru a asigura scântei neîntrerupte, izolatorul trebuie să aibă rezistența dielectrică necesară chiar și la temperaturi ridicate de funcționare. Tensiunea aplicată izolatorului în timpul funcționării motorului este egală cu tensiunea de defalcare a eclatorului. Această tensiune crește odată cu creșterea presiunii și a dimensiunii spațiului și scade odată cu creșterea temperaturii. La motoarele cu sistem clasic de aprindere se folosesc bujii cu un efer de 0,5-0,7 mm. Tensiunea maximă de avarie în aceste condiții nu depășește 12-15 kV (valoarea amplitudinii). La motoarele cu sisteme de aprindere electronică, eclatorul de instalare este de 0,8-1,0 mm. În timpul funcționării, poate crește la 1,3-1,5 mm (ambele sisteme). În acest caz, tensiunea de avarie poate ajunge la 20-25 kV.

Designul izolatorului este relativ simplu - este un cilindru cu o gaură axială pentru instalarea electrodului central.

în partea de mijloc a izolatorului există o îngroșare, așa-numita "curea" pentru legătura cu corpul. Sub brâu se află o parte cilindrică mai subțire - -dulce-, transformându-se într-un con termic. La punctul de tranziție de la gât la conul termic, există o suprafață conică destinată instalării între izolator și corpul șaibei de etanșare cu îndepărtare a căldurii. Deasupra brâului este situat -capul', iar în punctul de trecere de la brâu la cap există un umăr pentru rularea umărului corpului la asamblarea lumânării.

Permisă, ținând cont de factorul de siguranță, grosimea peretelui este determinată de rezistența dielectrică a materialului izolator. Conform standardelor interne, izolatorul trebuie să reziste la o tensiune de testare de 18 până la 22 kV (valoare efectivă), care este de 1,4 ori mai mare decât amplitudinea Lungimea capului izolatorului este determinată de tensiunea de suprapunere a suprafeței și se realizează în intervalul de la 15 la 35 mm. Pentru majoritatea lumânărilor auto, această valoare este de aproximativ 25 mm. O creștere suplimentară este ineficientă și duce la o scădere a rezistenței mecanice a izolatorului. Pentru a exclude posibilitatea defecțiunii electrice de-a lungul suprafeței izolatorului, capul acestuia este prevăzut cu caneluri inelare (barierele actuale) și acoperite cu o glazură specială pentru a proteja împotriva posibilelor contaminări.

Funcția de protecție împotriva suprapunerii suprafeței pe partea laterală a camerei de ardere este îndeplinită de un con termic. Această parte cea mai importantă a izolatorului, cu dimensiuni relativ mici, rezistă la tensiunea de mai sus fără a se suprapune pe suprafață.

Inițial, porțelanul obișnuit a fost folosit ca material izolator. dar un astfel de izolator a rezistat slab la efectele termice și avea o rezistență mecanică scăzută.

Odată cu creșterea puterii motorului, au fost necesare izolatoare mai fiabile. decât porțelanul. Izolatoarele din mica au fost folosite de mult timp. Cu toate acestea, la folosirea combustibililor cu plumb adăugat, mica a fost distrusă. Izolatoarele au fost din nou realizate din ceramică, dar nu din porțelan, ci din ceramică tehnică deosebit de durabilă.

Cea mai comună și viabilă din punct de vedere economic pentru producția de izolatori este tehnologia de presare izostatică, când granulele cu compoziția și proprietățile fizice necesare sunt realizate din componente pre-preparate. Preformele izolatoarelor sunt presate din granule la presiune ridicată, măcinate la dimensiunile necesare, ținând cont de contracția în timpul arderii, și apoi arse o dată.

Izolatorii moderni sunt fabricați din ceramică structurală cu conținut ridicat de alumină pe bază de alumină. Astfel de ceramice, care conțin aproximativ 95% alumină, sunt capabile să reziste la temperaturi de până la 1600 'C și au rezistență electrică și mecanică ridicată.

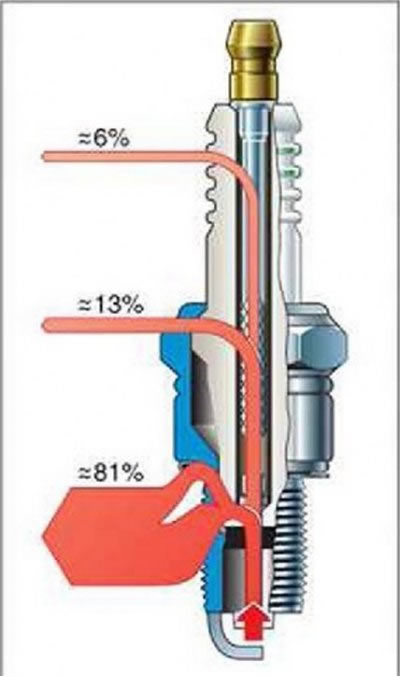

Cel mai important avantaj al ceramicii cu alumină este că are o conductivitate termică ridicată. Acest lucru îmbunătățește semnificativ caracteristica termică a lumânării, deoarece fluxul principal de căldură trece prin izolator, intrând în lumânare prin conul termic și electrodul central (orez. 10).

Cadru

Carcasa metalica este proiectata pentru a instala o bujie in motor si asigura etansitatea conexiunii cu izolatorul. Un electrod lateral este sudat la capătul său, iar în modelele cu un eclator inelar, corpul îndeplinește direct funcția unui electrod «mase».

Caroseria este realizată prin ștanțare sau strunjire din oțeluri structurale cu conținut scăzut de carbon.

în interiorul carcasei există o proeminență inelară cu o suprafață conică. pe care se sprijină izolatorul. Pe partea cilindrică a corpului este realizată o canelură inelară, așa-numita canelură termorigide. În procesul de asamblare a lumânării, umărul superior al corpului este rulat pe centura izolatoare. Apoi se încălzește și se depune pe o presă, în timp ce șanțul termorigid este supus unei deformări plastice, iar corpul acoperă etanș izolatorul. Ca urmare a precipitațiilor termice, corpul se află într-o stare de stres, ceea ce asigură etanșeitatea lumânării pe întreaga durată de viață.

Orez. 10. Fluxuri de căldură în izolatorul lumânării

Electrozi

După cum s-a menționat mai sus, pentru a îmbunătăți eficiența aprinderii, electrozii bujiilor trebuie să fie cât mai subțiri și cât mai lungi posibil, iar eclatorul trebuie să aibă valoarea maximă admisă. Pe de altă parte, pentru a asigura durabilitatea, electrozii trebuie să fie suficient de masivi.

Prin urmare, în funcție de cerințele privind puterea, eficiența combustibilului și toxicitatea motoarelor, pe de o parte, și cerințele privind durabilitatea bujiilor, pe de altă parte, a fost dezvoltat un design separat de electrozi pentru fiecare tip de motor.

Apariția electrozilor bimetalici a făcut posibilă rezolvarea acestei probleme într-o anumită măsură, deoarece un astfel de electrod are suficientă conductivitate termică. Spre deosebire de obișnuit «monometalice» atunci când lucrează la motor, acesta are o temperatură mai scăzută și, în consecință, o resursă mai lungă. În cazurile în care este necesară creșterea resursei, se folosesc doi electrozi "mase- (fig.11). Pe lumânările de fabricație străină, trei sau chiar patru electrozi sunt utilizați în acest scop. Industria autohtonă produce lumânări cu un astfel de număr de electrozi numai pentru aviație și motoarele industriale pe gaz. De remarcat că odată cu creșterea numărului de electrozi, rezistența la depunerile de carbon scade și curățarea de depunerile de carbon devine mai dificilă.

Materialului electrodului se impun următoarele cerințe: rezistență ridicată la coroziune și eroziune: rezistență la căldură și rezistență la calcar: conductivitate termică ridicată; plasticitate suficientă pentru ștanțare. Costul materialului nu ar trebui să fie mare.Cele mai răspândite în industria autohtonă pentru fabricarea electrozilor centrali ai bujiilor sunt aliajele rezistente la căldură: fier-crom-titan, nichel-crom-fier și nichel-crom cu diferite aliaje. aditivi

Orez. 11. Lumanare A26DV-1 cu doi electrozi laterali «mase»

Electrod lateral «mase» ar trebui să aibă rezistență ridicată la căldură și rezistență la coroziune. Trebuie să aibă o sudabilitate bună cu oțelul de structură convențional din care este realizată carcasa, prin urmare, se folosește un aliaj nichel-mangan (De exemplu. NMC-5). Electrodul lateral trebuie să aibă o ductilitate bună pentru a putea controla eclatorul.

Pentru a reduce efectul de amortizare al electrozilor, la rafinarea lumânărilor, se fac caneluri pe electrozi, iar în electrod se fac mase» faceți găuri traversante. Uneori, electrodul lateral este împărțit în două părți, transformând o lumânare cu un singur electrod într-una cu doi electrozi.

Rezistor încorporat

Descărcarea prin scânteie este o sursă de interferență electromagnetică, inclusiv recepția radio. Pentru a le suprima, între electrodul central și capul de contact este instalat un rezistor, având o rezistență electrică de 4 până la 13 kOhm la o temperatură de 25±10°C. În timpul funcționării, este permisă modificarea valorii acestei rezistențe în intervalul 2-50 kOhm după expunerea la temperaturi de la -40 la +300°C și impulsuri de înaltă tensiune.

Izolator suplimentar

Chiar și pierderile mici de energie de aprindere duc la o slăbire a scânteii cu toate consecințele neplăcute: deteriorarea la pornire, ralanti instabil, pierderea puterii motorului, consum excesiv de combustibil, toxicitate crescută a gazelor de eșapament etc. Dacă suprafața izolatorului este acoperit cu funingine, murdărie sau doar umezeală, apar scurgeri «la pamant». Este detectat în întuneric sub forma unei descărcări corona pe suprafața izolatorului. Scurgerea prin suprafața contaminată a conului termic al izolatorului din camera de ardere a motorului poate duce la o defecțiune a scânteilor. Cea mai radicală modalitate de a crește rezistența electrică a izolației este instalarea unui izolator suplimentar sub forma unei bucșe ceramice între corp și capul de contact al lumânării. Astfel, lumânarea capătă dublă protecție împotriva scurgerilor de curent «la pamant».

Lumânări pre-camera

Orez. 12. Bujie pre-camera

Există diferite versiuni ale dispozitivului de lumânare, în care camera de lucru este realizată sub formă de precameră. Sunt folosite pentru a îmbunătăți arderea amestecului de lucru. Bujiile precamerale sunt similare bujiilor pentru motoarele sport forțate, unde electrozii de protecție împotriva supraîncălzirii sunt instalați adânc în camera de lucru a corpului. Diferența este. acea gaură. conectarea camerei de lucru (precameră) cu cilindrul motorului, faceți o formă specială. Când este comprimat, amestecul proaspăt intră în precameră, are loc o descărcare de scânteie în regiunea curgerii vortexului, iar formarea locului primar de aprindere devine mai intensă. Acest lucru asigură propagarea rapidă a flăcării în precamera. Presiunea crește rapid și aruncă o flacără care pătrunde în camera de ardere a motorului și intensifică aprinderea chiar și a unui amestec de lucru foarte slab.

Atunci când gazele de ardere curg din precamera în cilindrul motorului, din cauza turbulenței amestecului combustibil, procesul de ardere este accelerat și devine mai eficient. Acest. la rândul său, poate duce la o îmbunătățire a indicatorilor care caracterizează eficiența combustibilului și toxicitatea gazelor de eșapament.

Dezavantajele lumânărilor precamerale sunt că efectul de amortizare al electrozilor este mare, iar rezistența la depunerile de carbon este scăzută. Ventilația precamerei este dificilă, iar amestecul combustibil din acesta conține o cantitate crescută de gaze reziduale. Când gazele de ardere curg din precamera în cilindru, apar pierderi suplimentare de căldură. Una dintre variantele lumânării precamerale este prezentată în Fig. 12.